Китайские производители коробок передач: инновации?

2026-01-21

Когда слышишь ?китайские коробки передач?, первое, что приходит в голову — массовое производство, копии, низкая стоимость. Многие, особенно на нашем рынке, до сих пор мыслят стереотипами десятилетней давности. Но если копнуть глубже, поработать напрямую с заводами, картина начинает проясняться, а иногда и удивлять. Вопрос об инновациях здесь неоднозначный. Это не про прорывные технологии каждый квартал, а скорее про адаптацию, доработку и, что важно, про прагматичное улучшение того, что уже работает. Давайте разбираться без глянца.

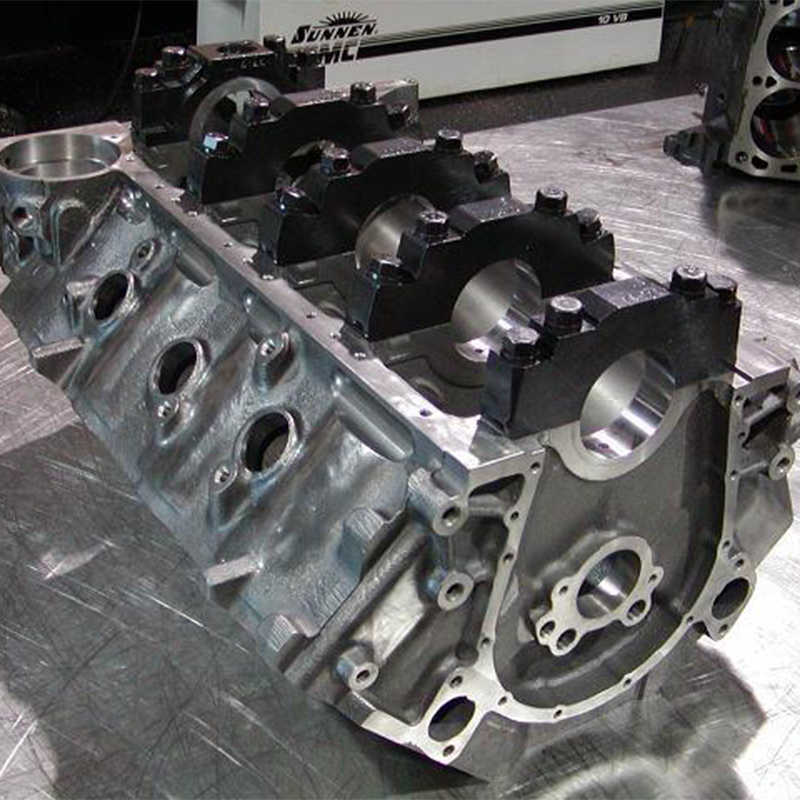

От копий к адаптации: эволюция под капотом

Раньше всё было просто: берётся проверенная конструкция, часто японская или немецкая, и локализуется. Цель — снизить цену. Но лет пять-семь назад начался сдвиг. Производители столкнулись с тем, что просто копия не всегда подходит под растущие требования по нагрузкам, топливной экономичности или под специфические условия эксплуатации в других странах. Например, для рынков СНГ с нашими дорогами и качеством топлива.

Вот тут и началась та самая ?тихая? инновация. Не объявляя о революции, инженеры стали пересматривать термическую обработку шестерён, экспериментировать с составами синтетических масел для своих агрегатов, усиливать подшипниковые узлы. Это не всегда заметно со стороны, но для долговечности — критично. Помню, как один из поставщиков из Гуйчжоу, ООО Гуйчжоу Хайдвелл Технолоджи, предлагал нам модификацию своей 6-ступенчатой МКПП для малотоннажных грузовиков. Основное изменение было в материале синхронизаторов и угле зацепления. На бумаге — мелочь. На практике — ресурс между регламентными обслуживаниями вырос почти на 30%. И это без существенного роста цены.

Их сайт, https://www.headwayer.ru, кстати, довольно аскетичен, но в технических спецификациях уже можно найти не просто сухие цифры, а пояснения по применению в разных климатических зонах. Это уже шаг в сторону диалога с инженерной аудиторией, а не только с закупщиками.

Сырьё и компоненты: где кроется главный вызов

Любой, кто работал с производством, знает: можно иметь блестящий конструкторский отдел, но если металл или подшипники — слабое звено, вся система сыпется. Китайские производители долго боролись именно с этим восприятием ненадёжности базовых материалов.

Сейчас ситуация неоднородная. Крупные игроки, особенно те, кто работает на экспорт, строят собственные металлургические мощности или жёстко контролируют цепочки поставок. Тот же Headwayer, базируясь в промышленной зоне Сяохэ в Гуйяне, изначально, судя по всему, ориентировался на близость к производственным кластерам. Их старая вывеска — ?ООО Гуйян Хайдвелл Машинери? — говорит о машинном профиле. Это важно: когда завод рождается рядом с подшипниковым заводом Yongli (как указано в их реквизитах), это не случайность. Это попытка контролировать ключевой компонент — подшипники качения для валов.

Но проблема в другом — в среднем сегменте. Много мелких и средних фабрик, которые всё ещё закупают сталь и комплектующие по остаточному принципу. Отсюда и разброс в качестве. Личный опыт: заказывали партию коробок у, казалось бы, солидного поставщика. Первые образцы прошли испытания. А в серийной партии начались проблемы с шумом на высоких оборотах. Причина — в одной из партий шестерён изменили поставщика закалочной линии. Экономия в пару долларов на единицу — и репутация под угрозой. Вот она, обратная сторона гибкости цепочек поставок.

Электроника и управление: догоняя, но своим путём

С автоматизированными коробками (АКПП, роботы) история особая. Здесь отставание от ZF, Aisin было и, отчасти, остаётся значительным. Но и здесь путь не в слепом копировании, а в поиске более простых и живучих решений для массового рынка.

Вместо сложных и дорогих гидротрансформаторных АКПП многие сделали ставку на роботизированные коробки (АМТ) с одним сцеплением. Да, они грубоваты, но дёшевы в производстве и ремонтопригодны. Это инновация? С точки зрения комфорта — нет. С точки зрения бизнес-модели для бюджетного коммерческого транспорта или недорогих легковых автомобилей — безусловно. Это ответ на конкретный рыночный запрос.

Интересно наблюдать за гибридными решениями. Некоторые производители, не имея своих наработок в области сложных планетарных механизмов, интегрируют электромоторы прямо в конструкцию обычной механической или роботизированной коробки, создавая подобие add-on гибрида. Эффективность спорная, но подход показателен — они ищут обходные пути, чтобы попасть в тренд электромобильности, используя существующую производственную базу. Рискованный путь, но он существует.

Производственный процесс: автоматизация против гибкости

Побывав на нескольких заводах, видишь четкую градацию. Современные предприятия, особенно те, что сотрудничают с глобальными автобрендами, — это лес роботов-манипуляторов, безупречная чистота и тотальный контроль. Уровень автоматизации сборки коробок передач порой выше, чем на некоторых европейских площадках.

Но есть и другая реальность — цеха, где критичные операции (например, прессовка подшипников, финальная сборка) делаются вручную опытными мастерами. И вот парадокс: иногда это даёт преимущество в гибкости. Можешь за неделю перенастроить линию на другую модификацию, сделать мелкую опытную партию. Для нишевых проектов или спецтехники это бесценно. Компания из Гуйчжоу, о которой шла речь, судя по всему, находится где-то посередине. Основана в 2012 — это уже эпоха, когда инвестиции в современное оборудование стали нормой. Но регистрация в зоне экономического развития Сяохэ часто предполагает определенные льготы и доступ к технологическим паркам, что говорит о стремлении встроиться в более современную экосистему, а не оставаться кустарным цехом.

Проблема в согласованности. Высокоточная обработка валов может соседствовать с устаревшей линией мойки деталей, где в масло попадает абразив. Итог — преждевременный износ. Борьба за качество — это часто борьба за стандартизацию каждого, даже самого маленького, этапа.

Что в итоге? Инновация как системное улучшение

Так есть ли инновации? Если ждать от Китая второго Илона Маска в области трансмиссий, то нет. Но если смотреть на инновацию как на непрерывный процесс внедрения улучшений, которые решают конкретные рыночные и эксплуатационные задачи, то ответ — да, и довольно активные.

Это инновации в области стойкости материалов, в упрощении и удешевлении сложных систем для их массового внедрения, в адаптации глобальных конструкций под региональные требования. Это прагматичный, иногда даже консервативный подход. Они не ломают парадигму, но методично улучшают то, что есть, часто с фокусом на ремонтопригодность и общую стоимость владения.

Поэтому, оценивая китайского производителя, будь то крупный холдинг или относительно молодая компания вроде ООО Гуйчжоу Хайдвелл Технолоджи, нужно смотреть не на громкие заявления, а на детали: откуда сталь, кто делает термообработку, как организован контроль на выходе, готовы ли они предоставить отчёт об испытаниях на усталостную прочность. Их история, начавшаяся в 2012 году с машинного оборудования, а теперь выходящая на технологический уровень, — типичный путь многих. Это путь через копирование и адаптацию к постепенному накоплению собственного инженерного опыта. И в этом, возможно, и заключается их главная инновация — способность быстро учиться и встраиваться в глобальные цепочки, предлагая не просто дешёвый, а технологически адекватный продукт. Медленно, с оговорками, но движение именно в эту сторону.