Китайские производители 5-й передачи?

2026-01-07

содержание

Вот вопрос, который постоянно всплывает в переговорах, особенно с новыми клиентами из СНГ. Все ищут эту самую ?пятую передачу? — метафору, конечно, но очень точную. Речь о следующем уровне качества, надежности и, что важно, предсказуемости в сотрудничестве с китайскими заводами. Многие до сих пор уверены, что Китай — это сплошной ширпотреб или, в лучшем случае, кропотливая сборка ?под присмотром?. Это уже давно не так, и именно в сегменте ответственных механических компонентов это видно лучше всего.

От ?копий? к собственным разработкам: эволюция запроса

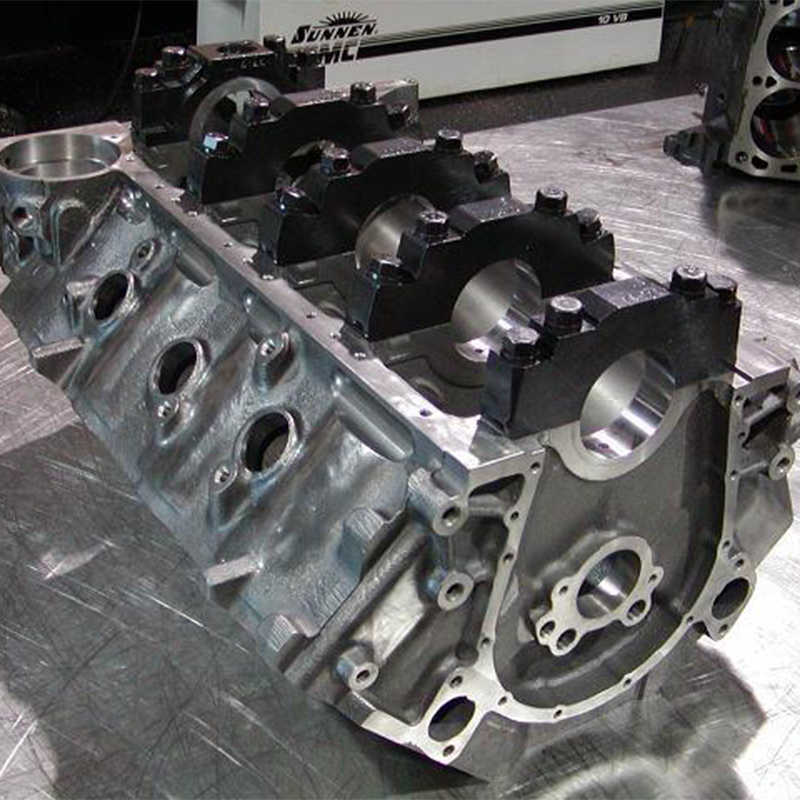

Раньше, лет десять назад, основной поток запросов звучал как ?сделайте аналог вот этого немецкого редуктора?. Фактически, работа сводилась к реверс-инжинирингу и поиску завода, готового взяться за такое. Качество? Как повезет. Одна партия могла быть приемлемой, другая — полный брак. Проблема была не столько в станках (хорошее оборудование уже завозили), сколько в системном подходе: контроле на всех этапах, понимании металургии, термообработки.

Сейчас запрос сместился. Клиенты просят не ?копию?, а узел или агрегат, который будет выполнять конкретную функцию в их машине с заданными параметрами нагрузки, ресурса, условий эксплуатации. Это уже диалог на уровне инженеров. И вот здесь начинается разделение между поставщиками. Одни до сих пор кивают, берут техзадание, а потом оказывается, что их ?конструктор? просто масштабирует чертеж старой модели, не учитывая усталостную прочность. Другие — их меньшинство — начинают задавать встречные, очень конкретные вопросы по пиковым моментам, циклам нагружения, допустимым люфтам. Это и есть признак ?производителя 5-й передачи?.

Яркий пример — история с карданными валами для спецтехники. Клиенту нужен был вал для работы в условиях постоянной вибрации и ударных нагрузок. Стандартный китайский производитель предложил свой каталог — все красиво, размеры подходят. Но на вопрос о методике динамических испытаний и контроле качества сварного шва крестовин ответа не последовало. В итоге работали с другим заводом, который прислал протоколы своих испытаний на усталость и даже предложил изменить конструкцию шлицевого соединения исходя из своего опыта с подобными случаями. Результат — ресурс узла вырос в разы. Вот она, разница.

Где прячется ?пятая передача?: неочевидные критерии

Искать таких производителей по принципу ?крупный завод = надежный партнер? — ошибка. Крупный концерн, работающий на поток с автогигантами, зачастую просто не станет связываться с мелкосерийным или кастомизированным заказом из России или Казахстана. Их логистика, минимальные партии — это другие масштабы.

Ключ часто в средних, даже относительно небольших предприятиях, которые выросли из субпоставщиков для крупных игроков. Они переняли системы контроля, но сохранили гибкость. Их сложно найти через Alibaba, их сайты иногда выглядят архаично. Работа с ними начинается не с запроса цены, а с технического диалога. Например, при обсуждении производства червячных редукторов, хороший признак — когда завод сразу уточняет про материал червячной пары (хотя бы предлагает варианты: оловянная бронза или безоловянная, и аргументирует), запрашивает данные по режиму работы (сколько старт-стопов в час), чтобы правильно рассчитать теплоотвод.

Еще один критически важный момент — собственная метрологическая и испытательная база. Можно иметь дорогие немецкие станки с ЧПУ, но если контроль конечных параметров (шероховатость, твердость после закалки, соосность) проводится ?на глазок? или дедовским методом, о стабильности говорить не приходится. Настоящие ?игроки пятой передачи? всегда готовы показать (хоть по видео-звонку) свои измерительные лаборатории, стенды для тестирования КПД и шума, могут предоставить отчеты.

Кейс: от техзадания до серии. Где что-то может пойти не так

Расскажу на реальном примере, с которым работала наша компания. Клиенту нужны были планетарные мотор-редукторы для автоматических ворот. Объем — несколько тысяч штук в год. Техзадание было, но довольно общее. Мы нашли в Гуйчжоу завод, который специализировался на малых редукторах. Их инженеры изучили ТЗ и прислали список уточнений: точный профиль нагрузки (момент при старте, при блокировке), температурный диапазон (оказалось, важны русские зимы), желаемый уровень шума.

После согласования сделали пробную партию в 50 штук. И вот здесь — классическая ?засада?. Пришли образцы. Механически все отлично, но… электрическая часть. Клеммная колодка оказалась нестандартной, к ней было не найти привычных разъемов на нашем рынке. Завод, естественно, предлагал свои, но их поставка удлиняла бы общий срок. Пришлось оперативно дорабатывать. Это типичная проблема: механики блестящие, а по сопрягаемым электрическим или монтажным элементам — пробелы в знании международных стандартов.

Второй этап — сертификация. Завод имел все внутренние сертификаты, но для выхода на рынок ЕАЭС нужны были испытания по конкретным стандартам. Они не были к этому готовы, восприняли как недоверие. Потребовались долгие объяснения, что это требование рынка, а не каприз. В итоге пошли навстречу, провели испытания в аккредитованной лаборатории в Китае — все прошло. Но на это ушло лишних три месяца. Вывод: даже с технически продвинутым производителем надо с самого начала четко оговаривать не только параметры изделия, но и всю сопроводительную документацию, стандарты, даже нюансы комплектации.

Роль локализованной поддержки: почему важен не только завод в Китае

Это подводит меня к важному аспекту, который часто упускают. Самый лучший китайский производитель — это половина дела. Вторая половина — это грамотная техническая и логистическая поддержка на стороне импортера. Когда между вашим инженером и инженером завода в Китае стоит только электронная почта и языковой барьер (даже с переводчиком), процесс обречен на проволочки и недопонимание.

Именно для этого и создаются компании вроде ООО Гуйчжоу Хайдвелл Технолоджи. Это не просто ?офис продаж?. Посмотрите на их историю: основаны в 2012-м (уже солидный срок), зарегистрированы в Гуйяне, в промышленной зоне — это часто означает прямые, давние связи с заводами-изготовителями. Их сайт headwayer.ru — это уже шлюз для русскоязычного инженера. Задача такой компании — быть тем самым ?переводчиком? не только языков, но и технических требований, бизнес-ожиданий.

Они могут оперативно решить вопрос по замене подшипника в спецификации (сказать заводу: ?поставь не просто 6202, а 6202 с такими-то допусками от такого-то бренда?), помочь с оформлением таможенных документов, взять на себя первичный анализ поломок. Их ценность — в том, что они находятся между рынком и производством, понимают нюансы обеих сторон. Без такого звена даже с хорошим заводом можно утонуть в мелочах.

Итог: как распознать ?своего? производителя

Так что же, спросите вы, искать нужно не китайского производителя, а китайского производителя с русскоязычным офисом? Не совсем. Искать нужно компетенции. А они складываются из деталей.

Задавайте ?неудобные? вопросы с самого начала. Не ?какая цена??, а ?какой у вас контроль твердости на выходе из печи цементации??, ?можете ли вы сделать ресурсные испытания по такому-то стандарту??, ?как вы обеспечиваете чистоту обработки зубьев для высокооборотных редукторов??. Реакция будет показательной. Молчание или шаблонный ответ — дальше можно не смотреть. Готовность вникнуть, запросить время для консультации с технологом, предложить вариант — это зеленый свет.

Смотрите на историю проектов. Не на красивые картинки в каталоге, а на описание реализованных кейсов, особенно нестандартных. Те же ООО Гуйчжоу Хайдвелл Технолоджи на своем сайте позиционируют не просто продажу, а инжиниринг и подбор решений. Это верный сигнал.

И последнее. ?Пятая передача? — это про долгосрочные отношения. Первый заказ почти всегда будет сопряжен с доработками, взаимным ?притиранием?. Но если партнер с первого раза показывает не просто желание продать, а желание сделать так, чтобы изделие работало у вас — это и есть тот самый производитель, с которым стоит развивать сотрудничество. Остальные так и останутся на первых четырех передачах, гоняя по кругу стандартных изделий и ценовых войн.