Китайские шестерни: инновации в производстве?

2025-12-31

содержание

Когда слышишь ?китайские шестерни?, первое, что приходит в голову — масса, цена, а иногда и сомнения в точности. Так думают многие, и я сам лет десять назад был настроен скептически. Но реальность, с которой сталкиваешься на практике, куда сложнее и интереснее. Вопрос не в том, есть ли инновации, а в том, какие они, где их искать и как отличить реальный прогресс от маркетинговой упаковки. Давайте разбираться без глянца.

От ?железа? к точности: эволюция подхода

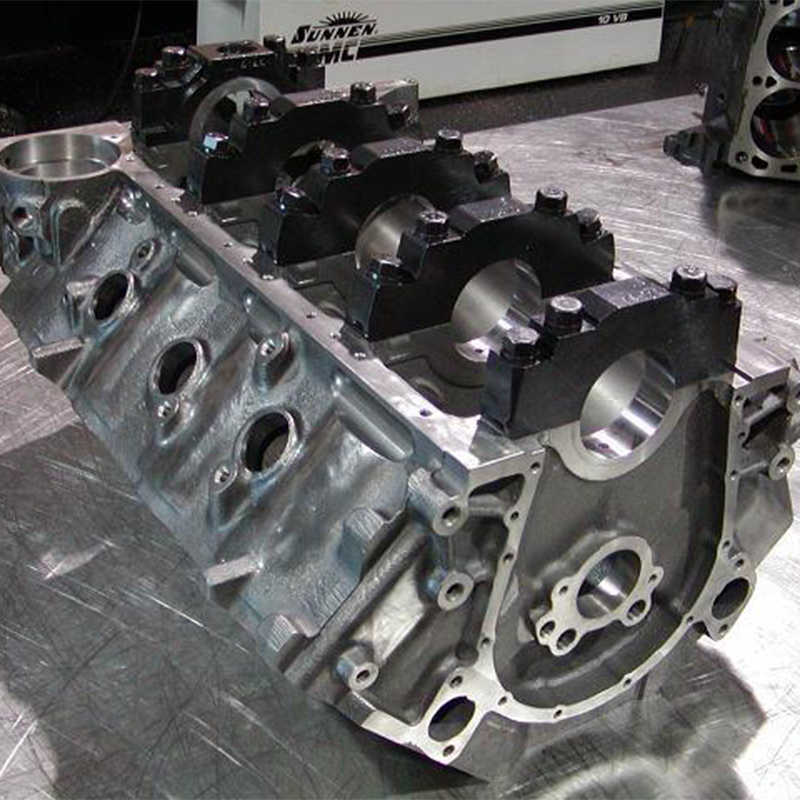

Раньше всё было просто: китайский производитель означал доступ к литью и черновой обработке. Заказываешь партию, получаешь коробку с грубыми заготовками, которые потом нужно долго доводить до ума на своём производстве. Сейчас фокус сместился. Речь уже не просто о металле, а о готовом, высокоточном компоненте. Ключевое изменение — в понимании, что шестерня это не деталь, а система, где важна каждая поверхность, каждый паз.

Возьмём, к примеру, обработку зубьев. Ещё недавно основная проблема была в стабильности профиля по всей партии. Сейчас же многие заводы, особенно те, что работают на экспорт в Европу, внедряют многоосевые ЧПУ-станки с системами онлайн-контроля. Это не просто станки — это изменение всей логики цеха. Оператор теперь не просто грузит заготовку, а следит за десятком параметров в реальном времени. Видел такое на одном из предприятий в Цзянсу: старый цех с советскими станками и, через стену, чистая зона с японскими Mazak и своими, местными, аналогами. Разница — как между кузней и лабораторией.

Но здесь же кроется и главный подводный камень. Инновации часто носят точечный характер. Закупили супер-станок, но система контроля качества на входе для сырья осталась старой. Или наоборот: металл проверяют по всем стандартам, а финальная мойка и упаковка оставляют желать лучшего, и деталь приходит с остатками СОЖ. Это создаёт неоднородную картину: с одной стороны — прорывы, с другой — старые ?болячки?.

Материалы и термообработка: где кроется реальный прорыв

Если говорить о том, где прогресс наиболее ощутим, я бы выделил два направления: порошковая металлургия и новые методы термообработки. С литьём и ковкой всё более-менее ясно, технологии отработаны. А вот с прессованными из порошка шестернями для средненагруженных узлов китайские производители начали выходить на очень достойный уровень.

Помню, лет пять назад мы тестировали партию таких шестерен для насосов от поставщика из Шаньдуна. Плотность, отсутствие пор, точность формы — было на уровне европейских образцов. А цена ниже на 30-40%. Секрет не только в оборудовании (хотя немецкие прессы там стоят повсеместно), а в подготовке шихты и последующей пропитке. Они научились хорошо работать с медной инфильтрацией, что даёт хороший баланс прочности и износостойкости.

С термообработкой — история с двойным дном. Азотирование, цементация, закалка ТВЧ — всё это есть. Но инновация, на мой взгляд, в управлении процессом. Внедряются системы, которые не просто задают температуру и время, а корректируют цикл на основе данных с датчиков от самой детали. Это снижает деформацию. Но опять же, доступно это не всем. Часто видишь ситуацию: на сайте завод красуется картинка с вакуумной печью Ipsen, а по факту основная масса деталей проходит через старую шахтную печь. Важно смотреть не на ?шоу-рум?, а на цех серийного производства.

Практический кейс: когда стандарты сталкиваются с реальностью

Хочу привести пример из собственного опыта, который хорошо иллюстрирует и сильные, и слабые стороны. Мы как-то заказали партию конических шестерен для редуктора спецтехники. По чертежам — всё по ГОСТ (да, многие до сих пор работают по нашим старым нормам, это отдельная тема). Поставщик — довольно продвинутая компания, ООО Гуйчжоу Хайдвелл Технолоджи (ранее ООО Гуйян Хайдвелл Машинери). Завод, что называется, с историей, основан в 2012-м, базируется в Гуйяне.

Их сайт headwayer.ru производит солидное впечатление: упор на исследование и разработку, своё КБ. В общении инженеры показали себя грамотными, прислали подробный технологический маршрут. Казалось бы, идеально. Детали пришли, замеры основных параметров — твёрдость, биение, профиль зуба — всё в допуске. Но при сборке начались проблемы: повышенный шум на определённых скоростях.

Стали разбираться. Оказалось, проблема в микротопографии поверхности зуба — тех самых следов от финальной шевинговальной операции. Китайские коллеги выдержали все макропараметры, но не учли направление микронеровностей, которое критично для правильного формирования масляного клина и бесшумной работы. Для их стандартов (которые часто ориентированы на AGMA или собственные нормы) это было несущественно, для нашей конкретной сборки — фатально. Это яркий пример разрыва между формальным соответствием и функциональной пригодностью.

Что было дальше? Мы отправили детали обратно с подробным отчётом. И вот тут проявилась гибкость, которую я ценю в таких компаниях. Они не стали спорить, а запросили наши данные по испытаниям, изучили вопрос и через три недели прислали новую опытную партию, обработанную по скорректированной технологии. Шум ушёл. Для них это тоже стало инновацией — доработкой процесса под специфические требования клиента. Такая обратная связь для многих местных заводов сейчас — главный драйвер улучшений.

Цифра и данные: модный тренд или рабочий инструмент?

Сейчас все говорят про ?Индустрию 4.0?, цифровые двойники и IoT. В Китае эту тему подхватили очень активно. На выставках показывают умные цеха, где за каждой шестернёй следят от плавки до упаковки. Выглядит впечатляюще. Но как это работает в реальности для заказчика из России?

На практике это часто выливается в улучшенную систему трекинга. Раньше ты получал коробку с общим сертификатом на партию. Теперь на многие детали можно получить QR-код, отсканировав который, видишь индивидуальную карту процесса: марка стали, плавка, параметры термообработки, результаты выборочного контроля. Это серьёзный шаг вперёд для отслеживаемости и анализа возможных дефектов. Особенно полезно при работе со сложными заказными изделиями.

Однако не стоит обольщаться. ?Цифровизация? часто остаётся фасадом. Данные есть, но система их анализа и, главное, использования для предиктивной корректировки процессов ещё сырая. Много ручного ввода, данные из разных систем не всегда консолидированы. То есть инструмент есть, но мастерство владения им ещё формируется. Это как дать хороший измерительный комплекс человеку, который привык работать штангенциркулем — нужно время на перестройку.

Выводы для практика: как оценивать и работать

Итак, инновации есть, но они избирательны и не всегда лежат на поверхности. Что я вынес для себя за годы работы? Во-первых, перестать смотреть на ?Китай? как на монолит. Есть гиганты вроде CME или Zhejiang Wanliyang, которые опережают многих, а есть тысячи мелких цехов, где всё по-старинке. Нужно искать своего поставщика под конкретную задачу.

Во-вторых, самый важный критерий — не наличие супер-станка, а культура производства и готовность к диалогу. Как в истории с Гуйчжоу Хайдвелл: способность услышать проблему и быстро адаптировать процесс дорогого стоит. Это и есть настоящая инновация в подходе.

В-третьих, всегда запрашивать не только сертификаты, но и фактические данные контроля с конкретных деталей, а лучше — выезжать на приёмку или иметь доверенного инженера на месте. Личный контакт и ?посмотреть своими глазами? по-прежнему решают больше, чем красивые каталоги.

Так что, отвечая на вопрос в заголовке: да, инновации в производстве китайских шестерён присутствуют, но они прагматичны, часто точечны и направлены на решение конкретных рыночных задач — повышение точности, стабильности и, в конечном счёте, доверия со стороны глобальных, а не только локальных, клиентов. Процесс идёт, и игнорировать его уже невозможно. Дело за малым — научиться в этом разбираться и извлекать из этого пользу, минуя подводные камни.