Китайские шестерни: инновации и экология?

2026-01-21

Когда слышишь ?китайские шестерни?, первое, что приходит в голову большинству — дешево, много и сомнительного качества. Годами этот стереотип висел на отрасли, как тяжелая гиря. Но за последние лет пять-семь картина стала меняться так резко, что многие, кто не погружен в цепочку поставок, просто этого не заметили. Речь уже не только о цене, а о том, как инновации и, что удивит многих, экологическая повестка переплетаются в производстве этих, казалось бы, сугубо индустриальных компонентов. И да, это не просто маркетинг.

От ?железа? к интеллекту: где рождаются изменения

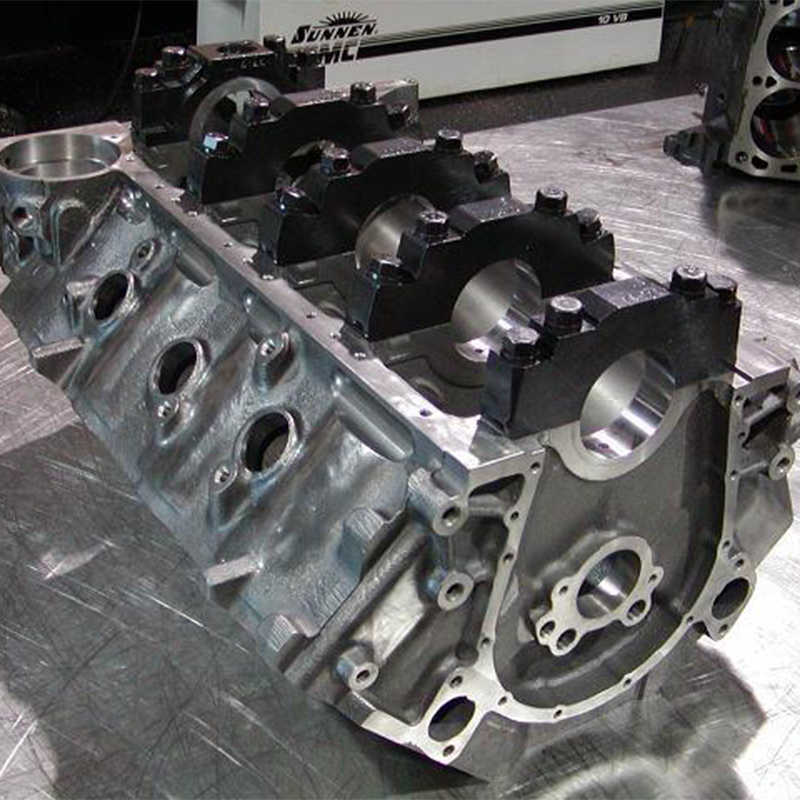

Начнем с основы — стали. Раньше главной проблемой была непредсказуемость материала от разных мелких поставщиков. Партия к партии гуляла по составу, отсюда и проблемы с долговечностью, шумом. Сейчас же ведущие производители, особенно те, что работают на экспорт в ЕС или для совместных предприятий, перешли на очень тесное сотрудничество с металлургическими комбинатами. Это не просто закупка стали, а совместная разработка специфических марок для разных нагрузок. Я сам видел на одном из заводов в Цзянсу, как их инженеры буквально живут на сталелитейном производстве, отрабатывая параметры закалки для шестерен ветрогенераторов. Это уже уровень системного инжиниринга, а не кустарщины.

Но настоящий прорыв — в обработке. Пятикоординатные станки с ЧПУ — это уже норма. Интереснее другое — внедрение систем мониторинга в реальном времени. Датчики на шпинделе, контроль вибрации, температуры реза. Это не для галочки. На одном из проектов мы столкнулись с аномальным износом фрез при обработке партии крупномодульных шестерен. Стандартная логика — сменить инструмент, проверить программу. Но их система накопления данных показала микроскопическое отклонение в жесткости заготовки из-за партии стали, которая дольше пролежала на складе в условиях высокой влажности. Станок автоматически скорректировал скорость подачи. Мелочь? Нет. Это предотвратило брак в 30-40 дорогостоящих заготовок. Вот что такое реальные инновации — они тихие и прикладные.

Здесь стоит упомянуть и компании, которые делают на этом акцент. Например, ООО Гуйчжоу Хайдвелл Технолоджи (ранее ООО Гуйян Хайдвелл Машинери), базирующаяся в Гуйяне. Если заглянуть на их сайт headwayer.ru, видно, что они позиционируют себя не просто как производитель, а как инжиниринговая компания, предлагающая решения. Их история, начиная с 2012 года с завода в районе Сяохэ, показательна — путь от локального производителя к игроку, заточенному под технологии. В их случае локация в Гуйчжоу, регионе с сильной господдержкой высокотехнологичных производств, тоже сыграла роль. Они — хороший пример того, как смещается фокус.

Экология: не только про фильтры на трубах

Слово ?экология? в контексте тяжелого машиностроения часто вызывает скептическую ухмылку. Мол, какая экология у прокатного цеха? Но давление, в первую очередь, со стороны конечных заказчиков из Европы, заставляет меняться всю цепочку. Речь идет о жизненном цикле продукта.

Во-первых, энергоэффективность самого производства. Внедрение частотных приводов на насосах систем охлаждения, рекуперация тепла от печей закалки — это теперь прямые статьи экономии, а не просто ?зеленый? пиар. На одном заводе в Шаньдуне мне показывали систему, где тепло от термической обработки частично идет на подогрев воды для бытовых нужд общежитий. Просто и эффективно.

Во-вторых, и это ключевое, — смазочно-охлаждающие технологические жидкости (СОЖ). Раньше использовали дешевые минеральные масла, которые сложно утилизировать. Сейчас все больше переходят на биоразлагаемые синтетические СОЖ. Да, они дороже в 2-3 раза. Но! Они продлевают срок службы инструмента, их можно регенерировать прямо на месте с помощью мембранных установок, а отходы после — не опасные, а просто производственные. Для заказчика, который собирает, к примеру, экскаватор с нулевым выбросом, такие детали — критически важный аргумент. Ты не можешь говорить об экологичности всей машины, если ее шестерни родились в грязном, токсичном процессе.

В-третьих, упаковка и логистика. Многоразовые металлические контейнеры вместо деревянных поддонов и тонн полиэтилена. Оптимизация геометрии упаковки под контейнер, чтобы везти воздух. Это тоже часть экологии — снижение углеродного следа от транспортировки.

Точка боли: где инновации спотыкаются

Конечно, не все так гладко. Самый большой разрыв — между флагманскими заводами и морем мелких и средних производителей. Первые уже на уровне мировых стандартов, вторые часто все еще работают по старинке. Цена входа в ?клуб инноваторов? высока: это и инвестиции в оборудование, и в ПО, и в переподготовку персонала.

Еще одна проблема — кадры. Опытный технолог, который понимает не только как нажать кнопку на станке, но и физику процесса резания, взаимодействие материала и инструмента, — на вес золота. Молодежь часто идет в IT, а не в машиностроение. Заводы выкручиваются созданием собственных учебных центров и тесным сотрудничеством с техническими вузами, но это долгий процесс.

И, как ни странно, иногда мешает излишняя автоматизация. Внедрили ?умную? систему контроля качества на основе машинного зрения. Все работает, пока не поступает заказ на нестандартную шестерню с особым профилем зуба. Система, обученная на стандартных изделиях, начинает ?ругаться?, требуя остановить линию. Приходится отключать ?интеллект? и возвращаться к старому доброму проверенному оператору с измерительным инструментом. Баланс между гибкостью и автоматизацией — это постоянный поиск.

Кейс: шестерни для ?тихой? энергетики

Показательная история — производство шестерен для малых гидроэлектростанций. Заказчик из Скандинавии требовал не просто соответствие чертежу, а минимальный уровень шума и вибрации, а также полную документацию по экологическому следу производства (от сырья до отгрузки).

Работа началась не с цеха, а с карьера — нужна была сталь с гарантированно низким содержанием примесей, влияющих на внутреннее демпфирование. Потом — сверхточная термообработка в вакуумных печах с компьютерным управлением градиентом температур, чтобы снять внутренние напряжения. Финальная механическая обработка велась на станках, установленных на отдельные массивные фундаменты с виброизоляцией, чтобы микровибрации от других машин в цехе не влияли на качество поверхности.

Но самый интересный этап — финишная притирка зубьев. Использовалась абразивная паста на новой, менее токсичной основе. А стружка и отходы от притирки не отправлялись в отвал, а собирались для извлечения абразивного порошка и частиц стали — их потом использовали в других производствах, например, в качестве добавки в строительные смеси. Получился почти замкнутый цикл. Для завода это был пилотный проект, они на нем много учились, даже потеряли в рентабельности на первых партиях. Но полученный опыт и сертификаты открыли им целый сегмент премиальных заказов.

Что в сухом остатке? Взгляд из цеха

Так где же пересекаются инновации и экология в мире шестерен? Не в громких заявлениях, а в ежедневной, рутинной работе. В переходе с ?угадайки? на управление через данные. В выборе более дорогого, но долговечного инструмента, который сокращает отходы. В экономии каждого киловатта и литра воды не из-за страха перед проверками, а потому что это стало экономически выгодно и является требованием рынка.

Китайские производители, по крайней мере те, кто хочет остаться в игре, больше не могут конкурировать только ценой. Им приходится конкурировать технологической и экологической зрелостью. Это сложный путь, с пробуксовками и откатами назад. Но направление задано очень четко. И когда следующий раз возьмешь в руки каталог или зайдешь на сайт вроде headwayer.ru, смотри не только на каталог изделий и допуски. Попробуй найти раздел про устойчивое развитие, про их R&D. Если он есть и наполнен конкретикой, а не пустыми фразами — значит, перед тобой один из тех, кто уже в будущем.

Шестерня перестала быть просто куском металла. Она стала продуктом сложного выбора, где каждый этап — от выплавки стали до упаковки — это компромисс между стоимостью, качеством, скоростью и воздействием на окружающую среду. И наблюдать за этой эволюцией изнутри — пожалуй, самое интересное за последние годы в этой, казалось бы, консервативной отрасли.