Китайские шестерни: технологии и экология?

2026-01-02

содержание

Когда слышишь ?китайские шестерни?, первое, что приходит в голову — дешево, много, и, будем честны, сомнительного качества. Так думают многие, и я сам лет десять назад был в их числе. Но реальность, особенно в последние пять-семь лет, ушла далеко вперед от этих стереотипов. Сейчас вопрос стоит иначе: как китайские производители совмещают растущие технологические амбиции с давлением в области экологии? Это не про абстрактные ?зеленые? лозунги, а про конкретные станки, материалы, процессы утилизации стружки и выбор смазочно-охлаждающих жидкостей (СОЖ). Давайте разбираться без глянца.

От количества к качеству: эволюция, которую не все заметили

Раньше китайский поставщик часто работал по принципу ?дайте чертеж — получите деталь?. Какая там термообработка, какой контроль шума? Главное — геометрия в допуск. Сейчас же запросы рынка, особенно от экспортно-ориентированных заводов или СП, изменились. Шестерня — это не просто кусок металла с зубьями, это компонент, отвечающий за КПД, энергопотребление и ресурс всего узла. И китайские фабрики это прочувствовали на своей шкуре, проигрывая контракты из-за высокого уровня шума или преждевременного износа.

Яркий пример — компании вроде ООО Гуйчжоу Хайдвелл Технолоджи. Заглянешь на их сайт headwayer.ru — видно, что они уже не позиционируют себя просто как ?завод шестерен?. Акцент на R&D, на оборудовании для чистовой обработки, шлифовки, хонингования. Это уже следующий этап. Основанная еще в 2012-м в Гуйяне, эта компания, как и многие другие, прошла путь от выполнения простых заказов до сложных комплектующих для спецтехники. Их эволюция с ?Машинери? на ?Технолоджи? в названии — симптом общего тренда.

Но вот нюанс: даже имея современные станки, не всегда есть культура их полного использования. Видел цеха, где стоят отличные японские шлифовальные станки, но параметры обработки выставляются ?на глазок? мастером, а не технологом по результатам расчетов. Результат — нестабильность. Партия отличная, а следующая — с проблемами. Так что технологический скачок есть, но его глубина сильно варьируется от завода к заводу.

Экология как вынужденная статья расходов, а не философия

С экологией интересная история. Внутри Китая давление со стороны государства огромное. Не соответствуешь стандартам — штрафы, а то и приостановка производства. Поэтому на крупных и средних предприятиях вопросами утилизации отходов, очистки стоков и выбросов занимаются всерьез. Но мотивация чаще не ?спасти планету?, а ?сохранить лицензию и избежать проблем?.

Например, обработка металлической стружки. Раньше ее просто вывозили на свалку. Сейчас почти везде ее прессуют, собирают и сдают на переплавку. Это экономически выгодно и попадает под понятие ?циркулярной экономики?. А вот с СОЖ сложнее. Переход на более экологичные, быстроразлагаемые составы — это увеличение себестоимости в разы. Многие идут на это только для экспортных заказов, где это прописано в спецификации. Для внутреннего рынка могут использовать старые, более дешевые масла.

Здесь кроется противоречие: с одной стороны, завод инвестирует в современные системы фильтрации воздуха в цехе (что, кстати, сразу видно по чистоте и условиям труда), с другой — может экономить на утилизации отработанных эмульсий. Такая избирательная экологичность — пока что реальность.

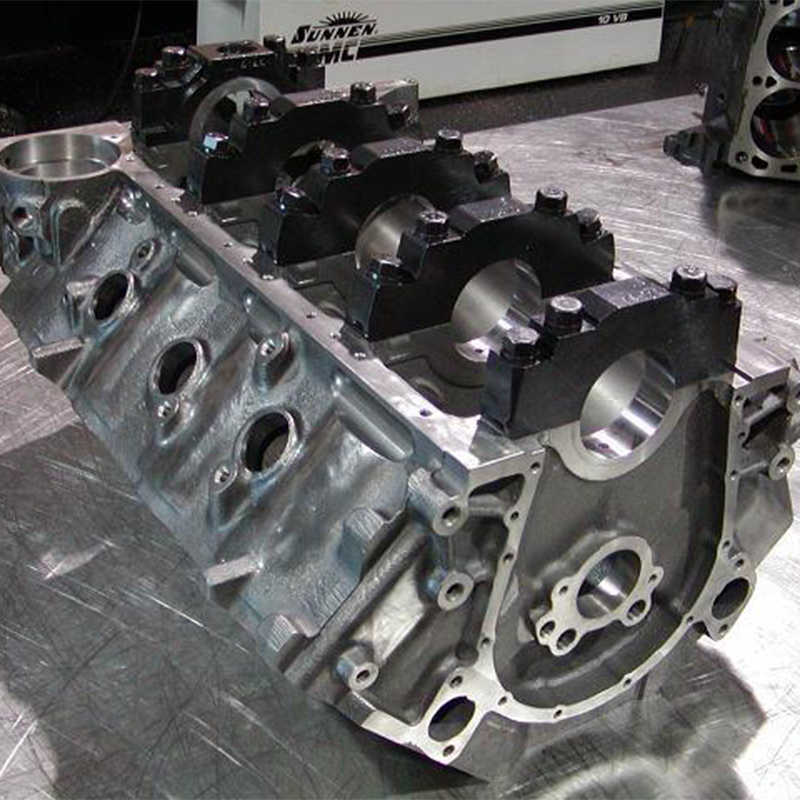

Материалы и энергоэффективность: где кроется настоящий прогресс

На мой взгляд, самый существенный сдвиг — в области материаловедения и проектирования. Все чаще запрос идет не на стандартную сталь 45 или 40Х, а на модифицированные сплавы, позволяющие делать шестерни компактнее и легче без потери прочности. Это прямая дорога к снижению массы и, как следствие, к экономии энергии в конечном устройстве.

Работал с одним проектом по ветроэнергетике. Там требовались шестерни для редукторов генераторов. Китайский партнер (не буду называть, но не Headwayer) предложил свой вариант из улучшенной стали с легирующими добавками. По прочности все было идеально, но при расчетах на усталостную долговечность возникли вопросы. Их инженеры опирались на свои эмпирические данные, а у нас были требования по конкретным стандартам. Месяц ушел на взаимные испытания и подбор окончательных режимов термообработки — азотирования вместо цементации для меньших деформаций.

Этот кейс показал, что продвинутые производители уже могут работать на уровне сложных задач, но иногда не хватает фундаментальной базы данных по материалам или опыта работы в узких, нишевых областях. Они быстро учатся, но путь методом проб и ошибок заказчику иногда обходится дорого.

Шум и точность: неочевидная экологическая связь

Мало кто думает об уровне шума как об экологическом параметре. Но для тех же электромобилей или высокоточных станков шумовая картина шестеренчатой передачи — это индикатор потерь на трение, вибраций, то есть непрямых энергопотерь. Более тихая шестерня — часто более эффективная.

Китайские производители сейчас массово внедряют финишные операции, которые как раз решают эту проблему: хонингование зубьев, суперфиниширование. Оборудование — часто немецкое или швейцарское. Но ключ — в настройке. Видел, как на одном заводе пытались скопировать параметры обработки с европейского образца, не учитывая разницу в материале заготовки. Получили красивую поверхность, но микротрещины после закалки свели на нет все преимущества. Пришлось переделывать всю технологическую цепочку, начиная с ковки.

Этот пример неудачи ценен. Он показывает, что экология (в широком смысле — создание эффективного, долговечного продукта) начинается не у финишного станка, а на этапе выбора слитка и способа его превращения в поковку. Передовые фабрики это уже осознали и контролируют всю цепь.

Будущее: интеграция, а не просто деталь

Сейчас тренд — поставка не просто шестерен, а готовых редукторных узлов, или как минимум шестерен в сборе с валами, подшипниками. Это еще один шаг к ответственности за конечный результат. Компания, которая собирает узел, уже не может списать шум на ?плохой подшипник поставщика?. Она отвечает за весь пакет.

Вот здесь и выходят на первый план технологические и экологические компетенции вместе. Подбор совместимых материалов, расчет смазки, обеспечение чистоты сборки — все это влияет и на КПД, и на ресурс, и на количество потенциальных отходов в будущем. Такие интеграторы, как ООО Гуйчжоу Хайдвелл Технолоджи, судя по их портфолио, движутся именно в эту сторону. Их история, начавшаяся на территории подшипникового завода, логична — понимание смежных компонентов в крови.

Итог? Китайские шестерни перестали быть синонимом ?низкого качества?. Теперь это широкий спектр: от бюджетных ?рабочих лошадок? до высокотехнологичных компонентов, где вопросы энергоэффективности и экологического следа прорабатываются на серьезном уровне. Но выбирать поставщика нужно не по каталогу, а по глубокому аудиту его процессов. Потому что разрыв между лучшими и средними по-прежнему огромен. И главный экологический вызов для них сейчас — не внедрить еще одну очистную установку, а построить такую систему контроля качества и технологической дисциплины, которая гарантирует стабильно высокий результат для каждой детали, а не только для презентационного образца. В этом, пожалуй, и есть суть современного этапа.