Китай: шестерни для экологичных технологий?

2026-01-05

содержание

Вот вопрос, который часто всплывает в разговорах на выставках или в переписке с заказчиками из СНГ и Европы. Многие до сих пор представляют Китай как гигантский сборочный цех для готовых ?зеленых? изделий — солнечных панелей, электромобилей, ветряков. Но спросите о критических компонентах внутри, о тех самых ?шестернях? в широком смысле — механических, электронных, материаловедческих — и картина сразу мутнеет. Основное заблуждение: Китай лишь финальный интегратор. На деле, именно в глубине цепочек поставок, в производстве высокоточных компонентов, и происходит сегодня самое интересное, а иногда и самое проблемное.

От панели к детали: где реально сосредоточена компетенция

Возьмем ту же солнечную энергетику. Все видят модули. Но ключевой драйвер эффективности и стоимости — это качество кремниевых слитков и пластин, а также оборудование для их производства. Здесь китайские игроки, такие как LONGi, не просто масштабировали закупленные линии, а годами вели свою R&D-гонку в области методов роста кристаллов и резки. Результат — их доля на мировом рынке моно-Si пластин подобралась к 90%. Это и есть та самая ?шестерня?, невидимая для конечного потребителя, но определяющая всю систему.

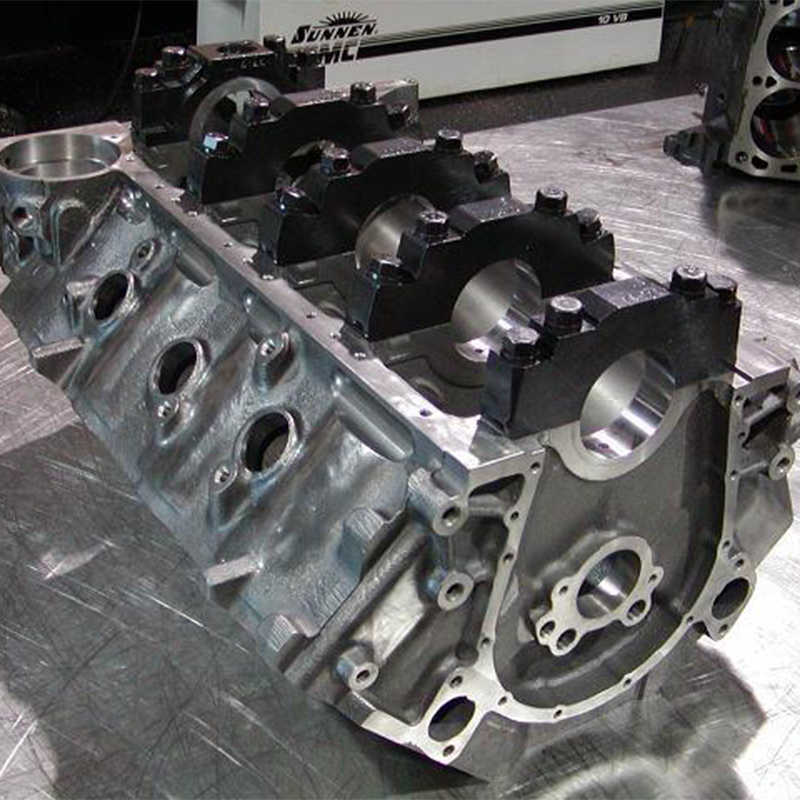

С ветряной энергетикой история еще показательнее. Можно купить лицензию на дизайн турбины, но если не решить вопрос с надежностью подшипников главного вала, редукторов, систем контроля шага лопастей — проект встанет. Пять-семь лет назад здесь был серьезный разрыв. Качество металлообработки и термообработки крупногабаритных подшипников качения оставляло желать лучшего, что приводило к повышенному износу и дорогостоящим остановкам. Многие операторы ветропарков на постсоветском пространстве на своем опыте это прочувствовали, когда пытались сэкономить на компонентах.

Именно в таких узких местах и появляются специализированные компании. Вот, к примеру, ООО Гуйчжоу Хайдвелл Технолоджи (ранее ООО Гуйян Хайдвелл Машинери). Они не делают ветряки целиком. Они сфокусированы на производстве прецизионных приводных компонентов, включая редукторы и валы. Их сайт headwayer.ru четко позиционирует их в нише тяжелого машиностроения и передачи мощности. Это типичный пример эволюции: от более общего машиностроения к глубокой специализации на компонентах для тяжелых условий эксплуатации, куда, потенциально, могут входить и элементы для ветроэнергетики, и для горнодобывающего экологичного транспорта.

Материалы: тихий фронт работ

Экологичные технологии — это всегда компромисс между эффективностью, долговечностью и ценой. И этот компромисс закладывается в материалах. Китайские производители давно не просто покупают сталь и сплавы по спецификациям. Формируются целые кластеры по производству специализированных материалов: магниты NdFeB для генераторов электромобилей и ветряков, аноды для литий-ионных аккумуляторов на основе синтетического графита, композитные материалы для облегчения конструкций.

Но и здесь не без ?но?. Контроль качества партий материала — больная тема. В 2018 году мы столкнулись с партией спеченных NdFeB-магнитов для небольшой партии генераторов. На бумаге все specs соблюдены, а на практике — разброс по коэрцитивной силе в партии достигал 15%. В генераторе это вылилось в нестабильность выходного напряжения на низких оборотах. Пришлось в срочном порядке искать другого поставщика материала, а не просто сборщика магнитов. Оказалось, что поставщик сэкономил на этапе контроля содержания диспрозия в сплаве. Такие нюансы редко обсуждаются в громких заголовках о ?зеленом прорыве?.

Сейчас ситуация улучшается, но требует от инженера заказчика не просто принимать сертификаты, а иметь протоколы выборочных испытаний на критичные параметры. Лучшие китайские поставщики компонентов это понимают и сами развивают свои лаборатории. Это уже следующий уровень — переход от ?производим по чертежу? к ?совместно инжинирим материал под задачу?.

Логистика компетенций: не только Шанхай и Шэньчжэнь

Еще один стереотип — все передовое находится на побережье. Это устарело. Многие производства ключевых компонентов, особенно связанных с тяжелым машиностроением и обработкой металлов, сознательно размещаются ближе к источникасырья или в регионах с развитой индустриальной базой, но меньшими издержками. Провинция Гуйчжоу, где базируется упомянутая Headwayer — как раз такой случай. Это не высокотехнологичный хаб в классическом понимании, но именно там исторически сложилась сильная база в металлургии и тяжелом машиностроении.

Работая с такими компаниями, сталкиваешься с другой реальностью. Их инженеры могут слабее говорить по-английски, но зато они могут пригласить вас прямо в цех, к печи для цементации или пятиосевому обрабатывающему центру, и на пальцах, с калькулятором, объяснить, почему для вала диаметром 420 мм нужна именно такая скорость закалки, чтобы избежать деформаций. Их сайт может выглядеть скромно, но в их каталоге будут конкретные инженерные решения, а не просто картинки готовой продукции.

Сложность в другом: добраться до них и наладить коммуникацию сложнее, чем до торговой компании в Шанхае. Но если вам нужна нестандартная крупногабаритная ?шестерня? (в прямом или переносном смысле) для экологичного проекта, такой путь часто оказывается и дешевле, и в итоге надежнее. Они меньше заняты маркетингом, больше — технологией.

Интеграция: где кроются точки отказа

Самая большая головная боль при использовании китайских компонентов для высоконагруженных ?зеленых? систем — не в самом компоненте, а в его стыковке с другими узлами, часто европейского или местного производства. Проблемы интерфейсов: от геометрических допусков и посадок до протоколов обмена данных в системах управления.

Был у меня проект по модернизации привода подачи сырья на биогазовой установке. Редуктор брали китайский (как раз от компании из Гуйчжоу), электродвигатель — немецкий, систему управления — польскую. На стенде все работало. На объекте — постоянные ошибки по перегрузке. Оказалось, что момент инерции ротора двигателя и жесткость вала редуктора создали неучтенную резонансную частоту в системе, которую ПИД-регулятор ?не видел?. Китайские коллеги прислали своего инженера. Вместе, на месте, мы скорректировали параметры упругой муфты и перенастроили регулятор. Решение стоило 2000 евро, а простои — могли обойтись в десятки раз дороже.

Этот случай научил меня, что при заказе критичных компонентов нужно сразу закладывать бюджет не на ?продавца?, а на ?инженерную поддержку? от производителя. Готовность поставщика участвовать в решении таких проблем — ключевой критерий выбора. Теперь это один из первых вопросов в переговорах.

Взгляд вперед: что будет следующей ?шестерней??

Сейчас очевидный тренд — локализация производства самих компонентов для ВИЭ и электромобилей в Европе и США. Это вопрос геополитики и логистики. Но это не значит, что Китай потеряет роль. Скорее, сместится фокус. Уже сейчас видно, как китайские компании начинают выходить на рынок с готовыми решениями ?под ключ? для целых этапов производства ?зеленых? компонентов уже на территории заказчика.

Например, не просто продавать пресс-формы для литья деталей аккумуляторных батарей, а поставлять целую автоматизированную линию для их производства, с собственной системой контроля качества. Или технологию нанесения антикоррозионных покрытий для морских ветряных фундаментов. Это следующий уровень — экспорт не детали, а технологического процесса для ее изготовления.

Для таких компаний, как Headwayer, вызов будет в том, чтобы подняться от производства по чужим чертежам к разработке собственных стандартизированных модульных решений, которые можно легко интегрировать в международные проекты. Их потенциал — в глубоком знании металла и процессов его обработки. Если это знание облечь в форму легко апробируемых инженерных продуктов, их роль как поставщика критичных ?шестеренок? только усилится, несмотря на все тренды на локализацию. Ведь станки для производства этих ?шестеренок? на новых локализованных заводах тоже будут нужны. И кто их может сделать? Вопрос риторический.

Так что, отвечая на заглавный вопрос: да, Китай уже давно является и останется в обозримом будущем ключевым поставщиком ?шестерен? для экологичных технологий. Но география поставщиков сужается от всей страны к конкретным индустриальным кластерам, а суть сотрудничества усложняется от простой покупки — к глубокой технической кооперации. И главное — теперь эти ?шестерни? все чаще поставляются вместе с инженером, который готов их ?притереть? на месте.