Китайские производители деталей: инновации?

2026-01-21

Когда слышишь ?китайские производители деталей?, первое, что приходит на ум — масштаб, цена, ?made in China?. Про инновации задумываешься в последнюю очередь, если вообще задумываешься. Многие коллеги по цеху долгое время жили этим стереотипом: китайцы — это отличный контрактный завод, способный повторить что угодно, но не создать своё. Я и сам так думал, пока не начал плотно работать с поставщиками из Гуйчжоу и Цзянсу лет семь назад. Тогда и открылась совсем другая картина — неоднородная, местами сырая, но определённо живая и быстро меняющаяся.

От копирования к адаптации: незаметный сдвиг

Начну с банального, но ключевого наблюдения. Раньше, лет десять назад, запрос от китайского партнёра звучал чётко: ?Пришлите точные чертежи и спецификации?. Любое отклонение обсуждалось с трудом. Сейчас запрос иной: ?Пришлите чертежи и описание функции узла. У нас есть предложение по оптимизации материала или геометрии для снижения себестоимости при сохранении характеристик?. Это уже не копирование, это инжиниринговая адаптация. Пусть не всегда глубокая, но системная.

Возьмём, к примеру, литые корпуса для гидравлических компонентов. Европейский проект предполагал чугун GGG-50. Китайский инженер из ООО Гуйчжоу Хайдвелл Технолоджи (кстати, обратите внимание на их сайт https://www.headwayer.ru — там видна эволюция от торговли к собственным разработкам) задал резонный вопрос: а рассматривали ли мы вариант с высокопрочным чугуном с вермикулярным графитом для этой конкретной нагрузки? Оказалось, их местный металлургический комбинат как раз продвигал эту марку, и она давала выигрыш в весе и обрабатываемости. Мы просчитали — вышло дешевле в общей сборке. Это не прорывная инновация, это практическая оптимизация цепочки создания стоимости, и без определённой технической смелости со стороны поставщика она бы не состоялась.

Или другой случай — с уплотнительными кольцами сложного профиля. Материал по спецификации — стандартный FKM. Поставщик, ссылаясь на опыт работы с похожей техникой в условиях Юго-Восточной Азии, предложил рассмотреть модификацию с улучшенной стойкостью к перепадам влажности и некоторым агрохимикатам. Не сказать, что это было гениальное открытие, но это было решение, рождённое из опыта работы в конкретной, часто более жёсткой, эксплуатационной среде. Такие вещи в каталогах крупных европейских химических гигантов ищешь долго.

Инвестиции в ?железо?: где реальный прогресс?

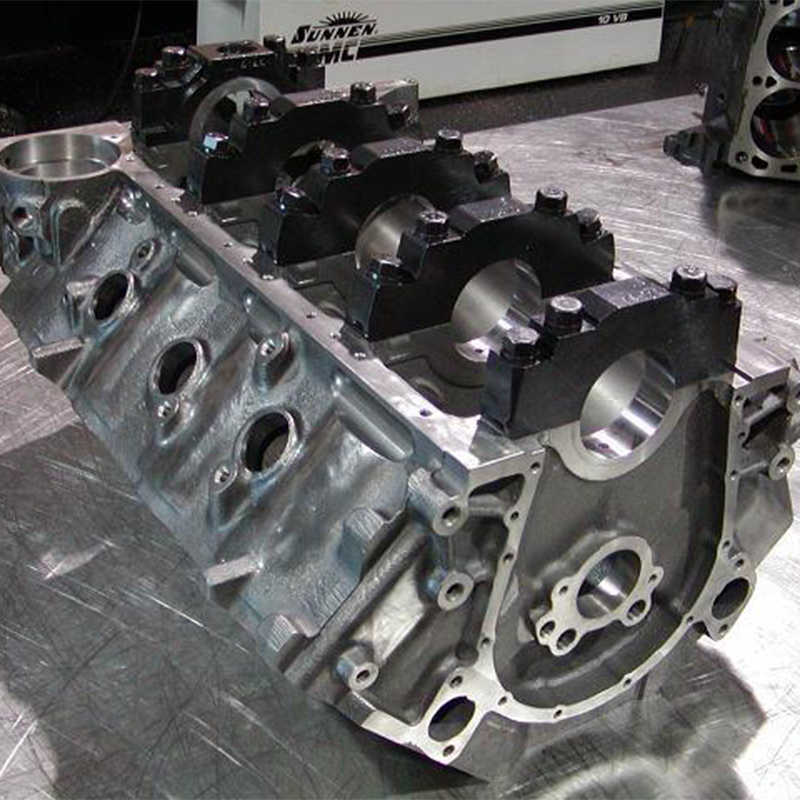

Тут картина яркая и противоречивая. В крупных промышленных кластерах, в том же Чанша или Уси, цеха забиты новейшими станками с ЧПУ от DMG Mori или Grob, роботизированными линиями сварки. Техническое оснащение многих заводов сейчас на уровне, а то и выше среднего европейского. Но ?железо? — это только половина дела.

Главный вызов — это ?софт? в широком смысле: культура измерений, система контроля качества на каждом этапе, предсказуемость процессов. Вот с этим до сих пор бывают проблемы. Помню историю с партией валов. Размеры по ЧПУ выдержаны идеально, твёрдость в норме, но при динамической нагрузке в составе узла начались поломки. Оказалось, проблема в микроструктуре стали после термообработки — не везде процесс был одинаково стабилен. Завод, с которым работали, имел современные печи, но не имел отлаженной системы аудита каждой термообработки для критичных деталей. Пришлось вместе выстраивать этот контроль, чуть ли не дежурить у печей. Это та самая ?чёрная работа? инноваций, о которой не пишут в брошюрах.

С другой стороны, именно в области контроля начинают появляться интересные местные решения. Например, широко внедряются системы машинного зрения для сортировки готовых мелких деталей (типа пружин, шайб) или выявления поверхностных дефектов. Часто это более дешёвые и ?заточенные? под конкретный конвейер системы, чем предложения Keyence или Cognex. Работают они иногда грубовато, но эффективно решают задачу. Это инновация? Скорее, прагматичная цифровизация там, где она даёт мгновенный экономический эффект.

Случай с Headwayer: эволюция как показатель

Вернёмся к упомянутой компании. ООО Гуйчжоу Хайдвелл Технолоджи, сменившая название с ?Гуйян Хайдвелл Машинери?, — довольно типичный пример пути многих. Начали, судя по всему, с торговли и сборки. Зарегистрированы в промышленной зоне, рядом с подшипниковым заводом — уже говорит о понимании важности локации в кластере. Сейчас на их сайте видно смещение акцента в сторону собственного производства и подбора сложных технических решений. Это не гигант вроде Sany или Zoomlion, а среднее предприятие, которое вынуждено искать свою нишу через специализацию и готовность вникать в задачи клиента. Для меня такие компании — самый интересный объект для наблюдения. Их ?инновации? — это не патент на новую физику процесса, а способность быстро интегрировать готовые передовые технологии (купили тот же хороший станок, внедрили систему CAD/CAM) и применить их для решения конкретной проблемы заказчика, часто из СНГ. Их сила — в гибкости и скорости реакции, а не в фундаментальных НИОКР.

Барьеры и почему не всё так быстро

Не стоит рисовать идиллию. Системных барьеров для настоящих, прорывных инноваций в компонентах ещё много. Первое — это ориентация на краткосрочную окупаемость. Вложиться в пятилетние исследования, результат которых не гарантирован, могут позволить себе единицы, в основном госкомпании или абсолютные лидеры рынка. Для среднего завода это непозволительная роскошь.

Второе — кадры. Молодые инженеры часто стремятся в потребительскую электронику или IT, где деньги и престиж. Работа на заводе по доводке технологии литья под давлением для них менее привлекательна. Отсюда текучка и дефицит действительно глубоких, опытных специалистов, которые могут вести проект от идеи до серии.

Третье — это всё ещё существующая культура заказа. Многие производители психологически остаются в роли исполнителя, ждущего ТЗ. Инициатива, даже обоснованная, часто требует преодоления внутренней бюрократии и непонимания со стороны менеджмента по продажам, который хочет просто и быстро закрыть план. Часто самые интересные технические дискуссии начинаются уже после того, как ты приехал на завод, обошёл цеха и лично пообщался с главным инженером, минуя официальные каналы.

Что в итоге? Инновация как процесс, а не результат

Так есть ли инновации? Если искать революционные продукты мирового уровня в каждом цеху — скорее нет. Но если смотреть на инновацию как на постоянный процесс улучшений, адаптаций, интеграции новых технологий и — что критично — наращивания собственной инженерной компетенции, то ответ будет положительным.

Китайские производители деталей перестали быть просто ?рукодами?. Они становятся ?руками с мозгом?. Их главная инновация на данном этапе — это стремительное сокращение разрыва между ?сделать как на чертеже? и ?понять, зачем это нужно, и предложить лучше в рамках заданных условий?. Это прагматичная, прикладная, иногда неуклюжая, но абсолютно реальная инновационность. Она рождается не в лабораториях, а на производственной линии, в спорах с заказчиком о допусках, в попытках сэкономить цент на каждой детали без потери качества.

Стоит ли этого ждать от любого поставщика? Нет. Но найти таких партнёров, как та же Headwayer или десятки других, которые прошли путь от торговой фирмы к производству с инжинирингом, становится всё проще. Их ценность уже не только в цене, а в способности быть гибким продолжением вашего собственного техотдела, работающим в другом часовом поясе и обладающим своим, подчас очень полезным, практическим опытом. И в этом, пожалуй, и заключается их главное конкурентное преимущество и форма инноваций на ближайшее десятилетие.