Китайские шестерни скорости: инновации?

2026-01-06

содержание

Когда слышишь ?китайские шестерни скорости?, первая реакция у многих в отрасли — скепсис. ?Копии?, ?дешево и сердито?, ?для нетребовательных применений?. Я и сам лет десять назад так думал. Но за последние пять-семь лет картина стала меняться, причем местами кардинально. Речь не о том, что все вдруг стали делать как швейцарские часы, нет. Но сам подход, технологическая дисциплина и, что важно, понимание того, зачем нужны инновации, — это уже не та Китайская Народная Республика, что была в нулевых. Попробую объяснить на пальцах, без глянца, исходя из того, что видел сам, в чем участвовал и где иногда обжигался.

От ?железа? к ?материалу?: где реальный сдвиг

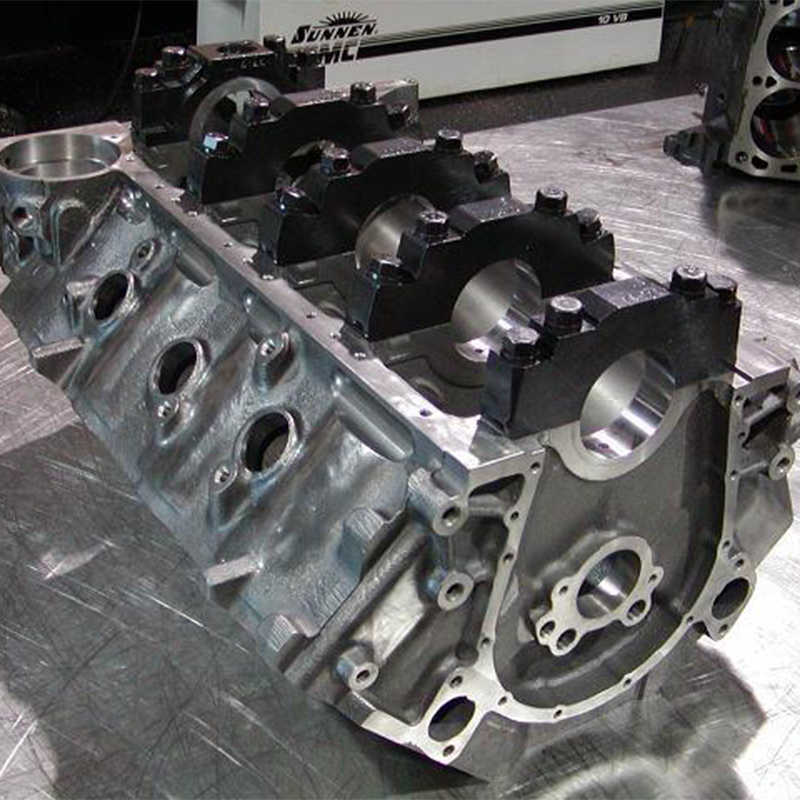

Раньше главный аргумент был ценой. Привозили образцы — вроде бы геометрия соблюдена, но по металлу сразу вопросы. Шум, быстрый износ, особенно под нагрузкой. Сейчас же разговор все чаще начинается с сертификатов на сталь и с обсуждения термообработки. Недавно общался с технологами из ООО Гуйчжоу Хайдвелл Технолоджи — да, той самой, что раньше была Guiyang Headway Machinery. Они не просто показывают готовую шестерню, а везут тебя в цех и показывают линию цементации с компьютерным управлением атмосферой. Суть не в самом станке (хотя и это важно), а в том, что они научились стабильно держать глубину упрочненного слоя в пределах 0.8-1.2 мм с отклонением не более 0.05 мм для партии. Это уже не кустарщина.

Но и тут есть подводные камни. Инновации в материалах часто упираются в логистику сырья. Помню проект, где мы заказывали партию шестерен для модернизации конвейера. Китайские партнеры (не Headway, другие) предложили супер-сплав с добавками редкоземельных металлов. На бумаге характеристики были фантастические. Но когда начались поставки, выяснилось, что каждая пятая шестерня в партии имеет микротрещины после закалки. Причина — нестабильность состава самой стали от плавки к плавке у их субпоставщика. Пришлось срочно искать альтернативу. Это типичная ?болезнь роста?: передовые технологии обработки есть, а система контроля качества по всей цепочке еще не везде дотягивает.

Именно поэтому сейчас я больше доверяю тем, кто, как Headwayer, работает с полным циклом — от заготовки до финишной шлифовки. У них, судя по всему, получилось выстроить этот контроль. На их сайте, кстати, видно, что они позиционируют себя не как простой завод, а как технологическая компания, что зарегистрирована в зоне развития Сяохэ. Это косвенный признак: там часто ?селятся? предприятия с прицелом на R&D, а не только на производство.

Оборудование: купить прогресс нельзя, но можно постепенно внедрить

Многие думают, что китайцы просто скупили немецкие или японские станки и все. Отчасти да, но это лишь часть истории. Ключевое — как они их адаптируют под свои нужды. К примеру, зубофрезерные станки с ЧПУ. Европейские производители закладывают жесткие, часто избыточные для многих задач, параметры точности. Китайские инженеры нередко ?раскручивают? их для более высоких скоростей обработки, жертвуя микронной точностью, но выигрывая в производительности для средне-точных передач. Это и есть инновация на уровне применения.

Я видел в одном из цехов, как к стандартному швейцарскому шлифовальному станку прикрутили самодельную систему оптического контроля профиля зуба в реальном времени. Данные стекались на сервер, и если намечался выход за допуск, оператор получал сигнал не после обработки всей детали, а через 20 секунд. Система была собрана на коленке, провода в термоусадке, интерфейс на китайском. Но работала! И это решало конкретную проблему — уменьшало брак. Такие точечные доработки — признак зрелости производства.

Однако с оборудованием связан и главный риск для покупателя. Порой завод закупает один-два ?флагманских? станка для демонстрации, а основная масса продукции идет на устаревших линиях. Нужно смотреть не на show-room, а на цех в целом. И спрашивать не ?есть ли у вас станок X??, а ?какой процент продукции проходит на станке X??. Это сразу отделяет маркетинг от реальности.

Инжиниринг и со-разработка: слабое звено или скрытый потенциал?

Вот здесь, пожалуй, самый большой разброс. Классический запрос: ?Пришлите чертеж, мы сделаем?. Это не инжиниринг. Но появляется все больше компаний, которые готовы вникать. Ситуация: к вам приходит техзадание с неполными данными по нагрузочным циклам. Стандартный китайский поставщик десять лет назад либо сделал бы ?как обычно?, либо засыпал вас уточняющими вопросами, теряя время.

Сейчас, в хороших случаях, происходит иначе. На том же проекте с конвейером, уже с другими партнерами, их инженер запросил не только чертежи, но и данные о типе приводного двигателя, график запусков/остановок в сутки и даже среднюю температуру в цехе. Потом прислал два варианта расчета модуля и предложил сместить угол зацепления на полградуса, аргументируя это снижением шума при реверсивной работе. Это был не теоретический расчет, а явно основанный на похожем опыте. Такое участие — и есть настоящая добавленная стоимость.

Но чтобы это получить, нужно и с своей стороны четко ставить задачу. Ожидать, что китайский инженер догадается о нюансах вашего технологического процесса, наивно. Инновация здесь рождается в диалоге. Компании вроде Гуйчжоу Хайдвелл, судя по их истории (они ведь с 2012 года, и выросли из машиностроительной компании), как раз нарабатывают этот самый опыт в диалоге с разными клиентами, в том числе, наверняка, и международными.

Цена vs. Стоимость владения: старый миф и новая математика

?Китайское = дешевое?. Этот стереотип живуч. Но дешевая шестерня, которая приводит к простою линии на три дня из-за поломки, в итоге обходится в десятки раз дороже. Умные производители в КНР это поняли и стали играть не на цене за штуку, а на общей экономике проекта.

Приведу пример. Для серийной машины мы рассматривали два варианта редуктора: с немецкими шестернями и с китайскими от нового поставщика. Немецкие — дороже на 40%. Китайские — дешевле, но с гарантией на 20% больше моточасов. Они провели для нас тесты на своем стенде, смоделировали наш режим работы и предоставили полный отчет по износу. Риск был высок, но расчет стоимости владения на пять лет показал преимущество в 15-18% в пользу китайского варианта. Решились. Сейчас идет третий год эксплуатации — нареканий нет. Это и есть результат их внутренней инновации — не в продукте, а в подходе к его обоснованию.

Конечно, так ведут себя не все. Много и тех, кто продолжает торговать тоннами. Но сам факт появления такого сегмента, который конкурирует не ценой, а технико-экономическим обоснованием, — это революция. Это заставляет и европейских производителей шевелиться.

Будущее: цифра, сервис и экология

Куда дальше? Инновации сейчас смещаются в цифровую плоскость. Речь о цифровых двойниках шестерни, о присвоении QR-кода каждой детали, по которому можно посмотреть всю ее историю: какая плавка стали, параметры термообработки, данные финального контроля. В Китае это внедряют быстрее, чем на многих консервативных заводах в Европе, просто потому, что нет груза legacy-систем.

Второй тренд — сервис. Раньше продал и забыл. Теперь же предлагают мониторинг состояния передачи по вибродиагностике, удаленно. Опять же, ООО Гуйчжоу Хайдвелл Технолоджи на своем сайте упоминает не только производство, но и ?технологические решения?. Это может быть как раз об этом — о комплексном предложении.

И третий момент — экология. Требования к охлаждающим жидкостям, к утилизации стружки, к энергоэффективности процесса резания. Здесь китайские производители находятся под огромным внутренним давлением со стороны своего же экологического законодательства, которое ужесточается. Поэтому их новые заводы, типа того, что в районе подшипникового завода Йонгли, где базируется Headway, часто изначально строятся с учетом этих норм. Для нас, покупателей, это плюс — меньше рисков с соответствием нашим собственным экологическим стандартам.

Так что, отвечая на вопрос из заголовка: да, инновации есть. Но они не всегда лежат на поверхности в виде какого-то прорывного продукта. Чаще — это инновации в процессах, в подходе к контролю качества, в инжиниринге и в сервисной модели. И главное — они стали не единичными случаями, а трендом для целого слоя продвинутых китайских производителей, которые уже переросли этап простого копирования. С ними уже можно и нужно вести серьезный технический диалог. А выбирать, как всегда, надо не по стране происхождения, а по конкретному заводу, его оснащению и, что важнее, по его инженерной культуре.