Китайские 3D-шестерни: инновации в производстве?

2026-01-05

содержание

Когда слышишь ?китайские 3D-шестерни?, первая мысль — опять маркетинг. Все вокруг говорят про аддитивные технологии, но в цеху-то чаще всего стоит фрезерный станок. Однако, если копнуть глубже, под этим термином скрывается не просто печать на принтере, а целый комплекс — от цифрового моделирования и симуляции нагрузки до гибридного производства. И здесь китайские производители, особенно те, что работают на внешний рынок, делают весьма интересные ходы, которые не всегда заметны с первого взгляда.

Что на самом деле скрывается за термином?

В нашем понимании, ?3D-шестерня? — это не обязательно цельнолитая деталь из металлического порошка. Чаще — это глубоко переработанная цифровая модель, которая прошла через топологическую оптимизацию. То есть, мы берем классическую шестерню, задаем в софте вектора нагрузок, точки крепления, и программа ?съедает? лишний материал там, где он не работает. Получается ажурная, почти органическая структура. Для литья или обработки это иногда головная боль, но прочностные характеристики могут вырасти на 15-20% при меньшем весе. Вот это и есть ключевая инновация в подходе, а не сам метод изготовления.

Но здесь же и главный подводный камень. Многие мелкие фабрики в Китае покупают дорогой софт, делают красивую картинку, а потом… отдают модель на обычный ЧПУ. Потому что серийная печать титановым сплавом для промышленных редукторов — это все еще дорого и медленно. Итог: клиент платит за ?инновацию?, а получает по сути фрезерованную деталь с нестандартной геометрией, которую, кстати, не всякий станок возьмет. Надо четко разделять прототипирование и серийное производство.

Я видел проекты, где такая оптимизация позволила сократить количество деталей в узле. Была сборка из трех шестерен и вала, стала одна монолитная конструкция с интегрированными зубьями разного диаметра. Ее, конечно, пришлось печатать на DMSL-машине, но это того стоило для спецтехники, где на счету каждый грамм и каждый стык — потенциальный источник люфта. Но опять же, тираж — штуки, не тысячи.

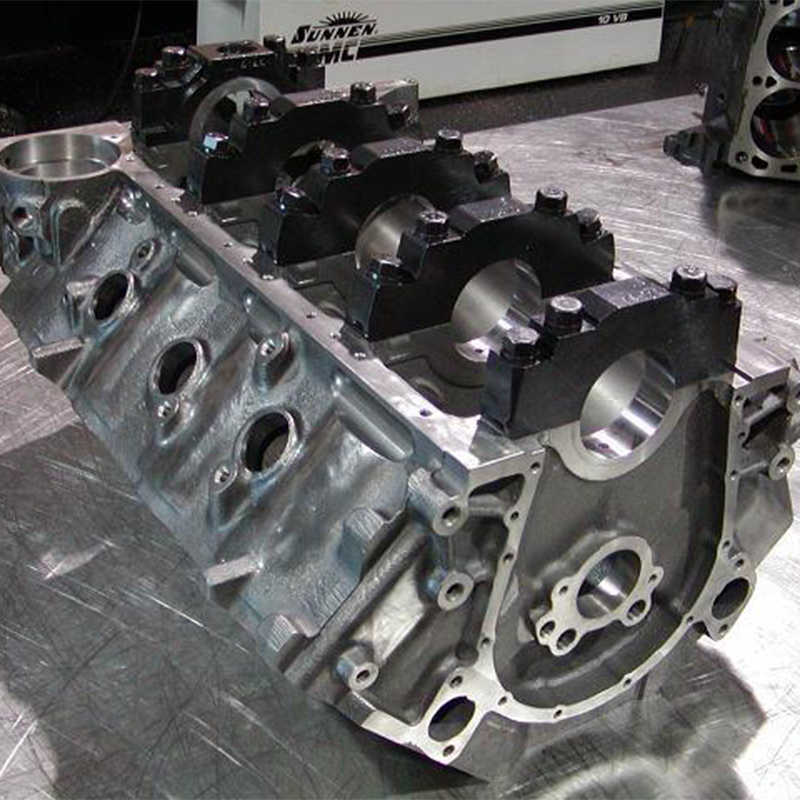

Где рождаются реальные инновации: взгляд на цех

Если отбросить хайп, то основные улучшения от китайских производителей я вижу в двух плоскостях: материалы и постобработка. С материалами работают активно. Не просто стандартные порошки для печати, а композиты, гибриды. Например, базовая часть шестерни — из более дешевого прочного сплава, а зубья или поверхность износа — напыляются или доппечатываются из материала с высокой твердостью. Это уже ближе к реальному производству.

Постобработка — вообще отдельная песня. Напечатанная шестерня имеет шероховатую поверхность и внутренние напряжения. Китайские технологи научились очень грамотно сочетать печать с последующей механической обработкой, термообработкой и даже гидропескоструйной чисткой для снятия напряжений. Видел на одном производстве, как напечатанную заготовку шестерни для насоса сразу устанавливают на станок для зубофрезерования — получается идеальный профиль зуба с аддитивной ?начинкой?. Это и есть тот самый гибридный процесс, который дает экономический смысл.

Здесь можно вспомнить компанию ООО Гуйчжоу Хайдвелл Технолоджи. Они не позиционируют себя как чисто ?3D-принтеры?, но на их сайте headwayer.ru видно, что акцент сделан на комплексные решения: от литья и ковки до точной механической обработки. Для них, как я понимаю, 3D-моделирование и прототипирование — это естественный этап в цепочке, позволяющий быстрее и дешевле тестировать новые геометрии перед запуском в традиционное серийное производство. Это прагматичный подход, который часто оказывается эффективнее погони за модным словом.

Провалы и уроки: когда ?инновация? не срабатывает

Был у меня опыт лет пять назад. Заказали у одной довольно продвинутой фабрики в Шэньчжэне партию прототипов планетарных шестеренок по технологии SLM (выборочное лазерное сплавление). Материал — нержавейка. Модели были прекрасны, точность размеров — на уровне. Но при первых же испытаниях на стенде под нагрузкой зубья начали скалываться. Оказалось, проблема в пористости. Внутри, в теле зуба, оставались микрополости, которые стали концентраторами напряжения. Производитель тогда сделал большие глаза, мол, все по стандарту печатали.

Этот случай — классика. Инновация уперлась не в софт или идею, а в ?грязную? металлургическую физику процесса. После этого я всегда спрашиваю не только о методе печати, но и о контроле качества между слоями, о вакууме в камере, о последующей горячей изостатической прессовке (ГИП) для устранения пор. Многие мелкие цеха просто не имеют такого оборудования, а без него о серьезных нагрузках можно забыть.

Еще один частый провал — экономический. Рассчитывали, что печать сэкономит материал, а в итоге стоимость одного килограмма готовой детали в 5-7 раз выше, чем при фрезеровке из прутка. И это без учета постобработки. Поэтому сейчас инновации идут по пути не замены, а дополнения традиционных методов. Скажем, печатают только сложноконтурную основу, а посадочные отверстия и шлицы потом растачивают. Или наоборот — изготавливают методом литья по выплавляемым моделям, форму для которых сделали на 3D-принтере. Гибрид, гибрид и еще раз гибрид.

Будущее: интеграция, а не революция

Куда все движется? Мне кажется, главный тренд — это не самостоятельная 3D-печать шестерен как таковая, а их бесшовная интеграция в цифровой цикл предприятия. От инженера, который моделирует узел в CAD с использованием генеративного дизайна (тот, где ИИ предлагает формы), до станка с ЧПУ или 3D-принтера, который получает задание без промежуточных пересчетов и потерь данных. И далее — на контроль с помощью 3D-сканирования.

В этом плане китайские производители оборудования активно развивают свои замкнутые экосистемы. Ты покупаешь не просто станок, а пакет: софт для моделирования, параметры печати для своих материалов, рекомендации по постобработке. Это снижает порог входа и риск ошибок, но, конечно, привязывает к одному вендору. Для среднего бизнеса это часто выгодно.

Шестерня перестает быть отдельной деталью. Она становится функциональным блоком в сборке. Уже есть примеры, когда в корпус шестерни сразу интегрируют каналы для охлаждения или подшипники скольжения особой формы. Сделать такое фрезерованием — адский труд. А комбинацией печати и обработки — сложно, но возможно. И здесь как раз видна роль таких интеграторов, как упомянутая Headwayer Technology, которые могут взять на себя весь цикл: от инженерного анализа и выбора технологии до финишной доводки и тестирования. Их сила — не в одном конкретном ?вау-станке?, а в понимании, какой процесс применить к задаче клиента.

Практический вывод для инженера

Так что же, инновации есть? Да, но они приземленные. Когда рассматриваешь китайского поставщика по 3D-шестерням, нужно смотреть не на красивые рендеры, а задавать скучные технические вопросы. Какой точности добиваетесь по стандарту ISO? Каков уровень шероховатости после печати и после обработки? Предоставляете ли отчеты о механических испытаниях (прежде всего, на усталостную прочность)? Есть ли у вас ГИП? Как вы компенсируете внутренние напряжения?

Самая большая ценность сегодня — это не сама деталь, а полный цифровой двойник с историей производства: параметры печати каждого слоя, данные термоконтроля, результаты сканирования. Это позволяет предсказывать поведение в реальных условиях. Пока немногие могут это предложить, но те, кто вкладывается в такую систему, — на шаг впереди.

В итоге, ?китайские 3D-шестерни? — это рабочая, эволюционирующая область. Не взрывная революция, а методичное внедрение цифровых инструментов в цепочку создания прототипов и малосерийных, сложных деталей. Главная инновация — в мышлении: переход от ?как мы это всегда делали? к ?какую геометрию мы можем позволить себе сейчас, чтобы решить задачу лучше?. И в этом китайские инженеры и производители становятся все более сильными и, что важно, прагматичными игроками.