Китай: инновации в газовых шестернях?

2026-01-04

содержание

Когда слышишь ?газовые шестерни? и ?Китай? в одном предложении, многие сразу думают о копиях, дешевой цене и сомнительном качестве. Это клише, от которого давно пора избавиться. Да, лет десять назад это было близко к истине. Но сейчас, если копнуть глубже в цепочку поставок для компрессоров или газоперекачивающего оборудования, картина меняется. Вопрос не в том, есть ли инновации, а в том, какого они рода и где их искать — не в столичных шоу-румах, а на заводах вроде того, что в Гуйчоу.

От ?сделано в Китае? к ?спроектировано в Китае?: эволюция подхода

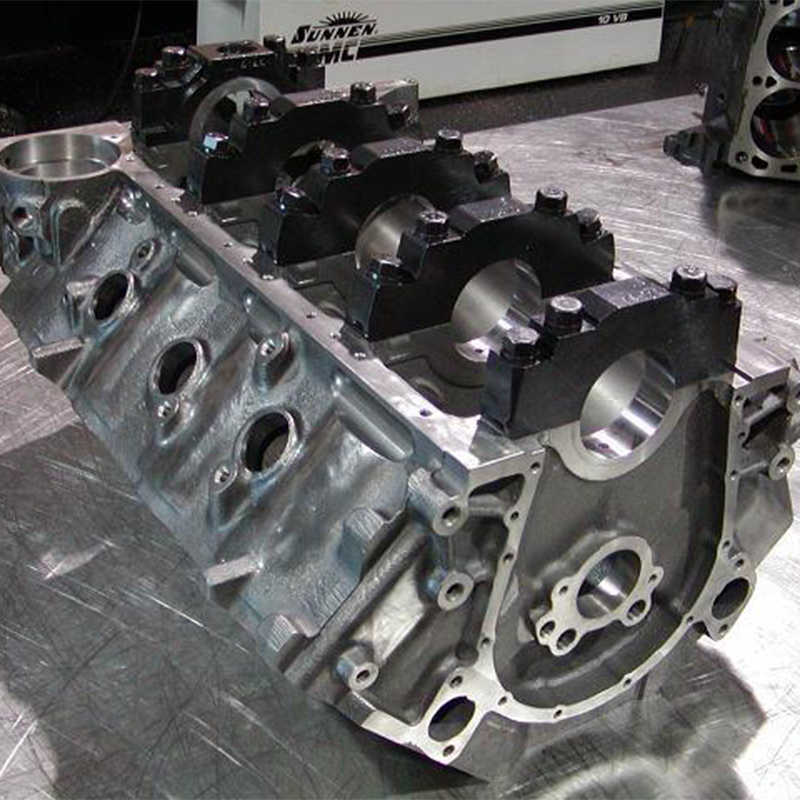

Раньше все было просто: получаешь чертеж, часто устаревший, и пытаешься повторить. Материал — что подешевле, термообработка — как получится. Главным инновационным прорывом считалось удержать размер в допуске. Проблемы начинались в поле: шум, вибрация, преждевременный износ, особенно в условиях переменных нагрузок и неидеального газа. Опыт показал, что просто скопировать геометрию — это 30% успеха. Остальное — это сталь, ее чистота, структура после закалки и, что критично, финишная обработка зуба.

Сейчас фокус сместился. Крупные игроки, и я говорю не только о гигантах вроде SIMM, а о более узких специализированных производителях, вкладываются в свои инженерные отделы. Их задача — не копировать, а адаптировать и улучшать. Например, классическая проблема для шестерен газовых компрессоров — питтинг (выкрашивание) на рабочих поверхностях. Европейские производители решают это материалами высочайшей очистки и дорогой финишной обработкой, такой как шлифование профиля. Китайские инженеры, работая в рамках другого бюджета, часто идут по пути оптимизации геометрии зуба — модификации головки и ножки, чтобы улучшить распределение нагрузки. Это не всегда дает тот же результат, но для определенного сегмента оборудования (не критически важного) это жизнеспособное и экономичное решение. Это и есть их инновация — инновация в рамках ограничений.

Взять, к примеру, компанию ООО Гуйчжоу Хайдвелл Технолоджи. Раньше они были известны как ООО Гуйян Хайдвелл Машинери. Их сайт (headwayer.ru) не пестрит громкими заявлениями, но если посмотреть на их историю — основаны в 2012-м, базируются в промышленной зоне Сяохэ в Гуйяне, — это типичный профиль ?рабочей лошадки? отрасли. Они не изобретают велосипед, но их эволюция от простого производства к ?технолоджи? в названии показательна. Скорее всего, их сильная сторона — это не разработка с нуля, а способность надежно и с пониманием воспроизводить сложные детали, возможно, с постепенным внедрением собственных наработок в термообработку или контроль качества. Это тот самый пласт, где и рождаются практические, приземленные инновации.

Материал и ?скрытая? термообработка — где кроется разница

Вот о чем редко пишут в брошюрах, но что решает все на практике. Объявить, что используешь сталь 18ХНМА или аналоги — это одно. А обеспечить стабильность ее свойств от партии к партии — совершенно другое. Китайская металлургия шагнула далеко вперед, но для ответственных шестерен многие серьезные производители до сих пор предпочитают использовать заготовки из импортной, например, японской или немецкой, стали. Это не патриотично, но это факт, продиктованный опытом отказов. Инновация здесь заключается не в создании нового сплава, а в построении цепочки контроля: от сертификата на слиток до ультразвукового контроля поковки.

Термообработка — это священная корова. Цементация, закалка, отпуск. Казалось бы, процесс давно устоялся. Но дьявол в деталях: точность поддержания температуры в печи, состав и чистота атмосферы при цементации, скорость охлаждения в закалочном масле. Китайские заводы, которые вышли на хороший уровень, инвестируют не просто в новые печи, а в системы автоматического контроля этих параметров. Это скучная, невидимая инновация. Ее результат — стабильная твердость сердцевины и слоя, минимальная деформация, которую потом не нужно компенсировать съемом лишнего металла при шлифовке.

Помню историю с одним комплектом шестерен для нагнетателя. Заказчик сэкономил и взял ?оптимизированный? вариант у местного поставщика. Шестерни прошли все замеры на заводе. Но уже через 500 моточасов появился характерный вой на определенных оборотах. Разборка показала неравномерный износ по профилю зуба. Причина? Неоднородность карбидной сетки в цементованном слое из-за сбоя в процессе карбюризации. Визуально и на твердомере все было ок. А в работе — нет. Поставщик, в итоге, признал проблему и доработал технологию. Это и есть путь обучения — через болезненные, но конкретные кейсы.

Геометрия и финишная обработка: компромисс между идеалом и стоимостью

Шлифование зуба — золотой стандарт. Оно дает наилучшую чистоту поверхности и точность профиля. Но это дорого. Китайские производители массово освоили технологию зубошевингования (shaving) и даже зубохонингования (honning) для доводки. Это не так идеально, как шлифовка, но для огромного пласта оборудования среднего класса — более чем достаточно. Их инновация здесь — в эффективности процесса. Они научились настраивать эти станки так, чтобы добиваться очень приличного результата при высокой скорости и низком проценте брака.

Еще один интересный момент — это применение программного моделирования (CAE) для анализа напряжений в зубьях. Раньше это была прерогатива западных инженерных центров. Сейчас такие программы, пусть и не самые последние версии, доступны и в Китае. Это позволяет им не вслепую копировать профиль, а, например, немного скорректировать радиус перехода или коэффициент смещения исходного контура, чтобы снизить пиковое напряжение в конкретной паре. Конечно, это не уровень NASA, но для практических целей экономит время и ресурсы на испытаниях. На том же Headwayer.ru, если покопаться в описании возможностей, почти наверняка упоминается CAD/CAM и, возможно, симуляция — это уже стандартный набор для претендующего на серьезность производителя.

Но есть и обратная сторона. Иногда стремление ?оптимизировать? приводит к излишнему усложнению. Видел проект, где китайские инженеры, чтобы обойти патент, предложили шевронную шестерню с нестандартным углом наклона. Теоретически все было красиво. На практике возникли неразрешимые (в рамках бюджета) проблемы с изготовлением и последующей сборкой, требовавшей микронной точности осевой регулировки. Проект свернули, вернулись к классической схеме с двумя косозубыми колесами и промежуточным подшипником. Инновация не всегда означает успех; часто она означает набивание шишек.

Логистика и кастомизация: неочевидное преимущество

Вот где Китай действительно силен. Ты можешь заказать не просто шестерню по каталогу, а целый узел в сборе, с корпусом, подшипниками и системой смазки, причем в довольно сжатые сроки. Эта гибкость — тоже форма инновации. Западные производители часто работают по долгосрочным контрактам и с неохотой идут на мелкосерийные или срочные заказы. Китайский завод, особенно такой как Хайдвелл, расположенный в крупном индустриальном кластере, имеет доступ к смежникам — литейщикам, производителям подшипников, уплотнений. Это позволяет быстро собрать ?конструктор?.

Сценарий из жизни: срочно нужна замена пары шестерен для старого советского компрессора, чертежи утеряны. Европейская фирма запросит полгода и сумму как за новый агрегат. Китайский партнер (при грамотном техническом задании) может снять размеры с изношенных деталей, сделать реверс-инжиниринг, согласовать материалы и выдать готовые изделия за 8-10 недель. Качество? Оно будет напрямую зависеть от глубины твоего вовлечения в процесс, количества выездов технолога на производство и жесткости приемки. Но сама возможность это сделать — это мощный инструмент.

Именно в таких нишах — ремонтный рынок, модернизация устаревшего оборудования, спецзаказы для новых, но не массовых установок — китайские производители газовых шестерен нашли свою устойчивую позицию. Они заполняют вакуум между дорогими брендами первого эшелона и кустарными мастерскими.

Выводы: так есть ли инновации?

Если искать прорывные, фундаментальные инновации в материаловедении или принципиально новых конструкциях зубчатых передач для газа, то, скорее всего, их источником будут исследовательские центры в Европе, США или Японии. Китай пока больше в роли быстрого и способного последователя в этой сфере.

Но если говорить об инновациях в процессе — в оптимизации производства, в снижении себестоимости без катастрофической потери качества, в гибкости и скорости реакции на запрос рынка, — то здесь Китай демонстрирует очень серьезные достижения. Их инновации — прагматичные, прикладные, иногда даже грубоватые, но работающие в реальных условиях.

Поэтому на вопрос ?? я бы ответил так: да, инновации есть, но они другого порядка. Это не про создание нового слова в технике, а про то, как сделать существующие технологии более доступными, адаптивными и пригодными для 80% мировых нужд. И компания вроде ООО Гуйчжоу Хайдвелл Технолоджи с ее более чем десятилетней историей, расположенная в промышленном сердце Гуйчжоу — как раз живой пример такого подхода. Работать с ними (или с подобными) нужно с открытыми глазами, с жестким техконтролем, но полностью сбрасывать со счетов их потенциал — уже большая ошибка. Будущее, думаю, за гибридными моделями, где западный инжиниринг задает тренды, а китайское производство с его прагматичными улучшениями обеспечивает их массовое воплощение.