Китай: лидер в производстве больших шестерен?

2026-01-07

содержание

Когда слышишь этот вопрос, первая реакция часто — ?конечно, да?. Объемы-то гигантские. Но если копнуть глубже, как это делаешь, когда сам годами закупаешь или принимаешь эти детали на объекте, все становится не так однозначно. Лидерство — это не только про тоннаж стали, отлитой в форму. Это про допуски, которые держатся не на одном экземпляре, а на всей партии. Про ресурс под реальной, а не тестовой нагрузкой. И про то, как решают проблему, когда что-то идет не так — а это случается всегда с такими махинами. Многие, особенно те, кто только начинает работать с китайскими поставщиками, думают, что ?большая шестерня? — это просто большой кусок металла с зубьями. А потом сталкиваются с деформацией при термообработке или с шумом, которого быть не должно. Вот об этих нюансах, которые и определяют реальное положение дел, и хочется порассуждать.

От ?железа? к точности: эволюция запроса

Раньше, лет десять назад, главным аргументом был вес и габариты. Могли ли сделать заготовку в 50 тонн? Могли. И это уже было достижение. Основные заказчики тогда шли из сектора горнодобывающей техники или цементных заводов, где требования к динамическим нагрузкам и тишине хода были вторичны. Главное — прочность ?на разрыв?. Китайские производители тогда активно наращивали именно эти мускулы — кузнечно-прессовое оборудование, печи для отжига. Лидерство измерялось в килограммах и диаметрах.

Сейчас запрос сместился. Привезти шестерню для шаровой мельницы — это одно. А для современного редуктора ветрогенератора, где малейшая вибрация ведет к катастрофическим последствиям, — совсем другое. Тут уже нужна прецизионная обработка, контроль структуры металла по всему сечению, финишная шлифовка зубьев. И вот здесь картина пестрая. Да, есть заводы, которые вышли на уровень, конкурирующий с европейскими и японскими гигантами вроде FLender или Sumitomo. Но их не большинство. Часто приходится слышать истории, когда после двух лет работы на ветропарке приходится менять пару из-за прогрессирующего выкрашивания. И причина не в стали, а в микротрещинах после закалки ТВЧ, которые не увидели на контроле.

Личный опыт: как-то принимали партию крупномодульных шестерен для привода конвейера. На стенде все было идеально. А в работе, под переменной нагрузкой, появился специфический стук. Оказалось, проблема в соосности отверстий под подшипники в корпусе — биение в пару соток. Саму шестерню-то сделали хорошо, но посадочные места ?ушли? при финальной сборке. Поставщик, впрочем, проблему признал и переделал. Это к вопросу о подходе. Сейчас ценят тех, кто не просто продает деталь, а ведет проект до ее безупречной работы в узле. Как, например, ООО Гуйчжоу Хайдвелл Технолоджи. С ними сталкивался по проекту для обогатительной фабрики. Важно не то, что они смогли отковать вал-шестерню (это могут многие), а то, что их инженеры запросили детальные графики нагрузки от нашего технологического отдела, чтобы скорректировать профиль зуба. Такой диалог — уже признак зрелости.

Материалы и ?скрытые? процессы

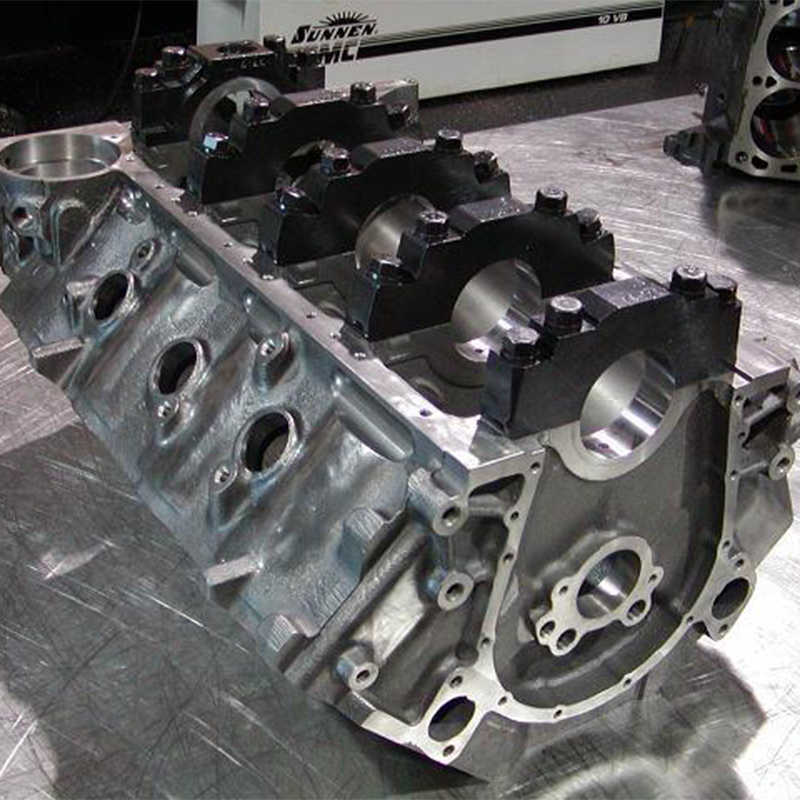

Здесь кроется главная ловушка для покупателя. Все покажут сертификаты на сталь 18ХГТ или 40ХНМА. Но как ее варили, как проковывали, как охлаждали? От этого на 70% зависит итог. Видел однажды, как на одном из современных китайских комбинатов контролируют процесс электрошлакового переплава для заготовок ответственных шестерен. Технология не хуже, чем где бы то ни было. Но на менее именитых заводах могут экономить именно на этом, используя обычную литую заготовку, что потом аукается неоднородностью свойств.

Термообработка — отдельная песня. Закалка зубьев ТВЧ — казалось бы, рутина. Но чтобы получить плавный переход твердости от поверхности к сердцевине без перегрева, нужен опыт. Помню случай с шестерней для прокатного стана: зубья были как надо, 58-60 HRC, а у основания зуба пошли микротрещины из-за слишком резкого охлаждения. Вскрылось это только после ультразвукового контроля с дефектоскопом, который мы настояли провести. Поставщик сначала отнекивался, мол, вибрация при работе. Но когда показали картинку с фазированной решеткой, согласились на замену. С тех пор для ответственных узлов всегда прописываю в ТЗ обязательный контроль ФР.

Именно в таких ?скрытых? процессах Китай сделал огромный рывок за последние пять лет. Закупаются лучшие печи с компьютерным управлением атмосферой, линии лазерной закалки. Но опять же — это есть не везде. Выбор поставщика превращается в лотерею, если не знать конкретный цех и не иметь своего представителя для выборочного контроля. Информация с сайта, даже такого подробного, как https://www.headwayer.ru, где у Headwayer видно и станочный парк, и сертификаты, — это лишь первый шаг. Настоящая проверка начинается при обсуждении техпроцесса.

Логистика и ?последняя миля?

Сделать — полдела. Доставить многотонную, хрупкую после закалки деталь без внутренних напряжений — задача не менее сложная. Здесь китайские компании, особенно расположенные внутри страны, как та же ООО Гуйчжоу Хайдвелл Технолоджи из Гуйяна, столкнулись с вызовом. Раньше часто страдала упаковка и крепление на трейлере. Видел фотографии, где шестерня диаметром под 4 метра везлась просто на деревянных брусьях, привязанная канатами. Сейчас стандарты резко выросли. Разрабатываются индивидуальные грузовые места с демпфирующими прокладками, системы мониторинга вибраций в пути.

Но сложности остаются. Портовые краны, железнодорожные габариты — все это требует тщательного планирования. Однажды проект едва не сорвался из-за того, что на одном из участков железной дороги в России оказался слишком низкий мост. Пришлось искать альтернативный маршрут, что стоило и времени, и денег. Хороший поставщик сегодня предлагает не просто FOB порт, а логистическое сопровождение ?до проходной завода?. И это серьезный плюс к его компетенции.

Еще один момент — монтажный надзор. Все чаще в контракт включают отправку китайского специалиста для контроля установки и обкатки. Это правильно. Потому что монтажники на месте могут, желая ?подогнать? шестерню, использовать не те методы, повредить поверхность. Наличие инженера от производителя снимает множество рисков и спорных ситуаций.

Цена vs. Стоимость владения

Вот где происходит главная битва за лидерство. Первоначальная цена китайского изделия, как правило, привлекательна. Но умный закупщик считает дальше. Что будет с межремонтным интервалом? Насколько дороже обойдется простой линии из-за выхода из строя шестерни? Здесь история неоднозначная.

С дешевыми позициями для неответственных механизмов все просто — Китай вне конкуренции. Но когда речь заходит о дорогостоящем основном оборудовании, расчет меняется. Европейские производители играют на теме предсказуемого ресурса в 100+ тысяч часов. Китайцы пока не всегда могут предоставить столь же обширную и документально подтвержденную статистику наработки на отказ. Их сильная сторона — адаптивность и готовность делать под конкретную, даже нестандартную задачу, зачастую быстрее и дешевле.

Поэтому вопрос ?лидер ли?? нужно переформулировать: ?В каких сегментах и на каких условиях??. Для заменных шестерен на существующее оборудование, для новых проектов с ограниченным бюджетом, где можно заложить чуть более частый ремонт — да, часто это оптимальный выбор. Для ?сердца? новой дорогой линии, где стоимость простоя исчисляется десятками тысяч в час, многие все еще предпочитают переплатить за ?имя?. Но разрыв стремительно сокращается.

Взгляд в будущее: цифра и кадры

Следующий рубеж — цифровые двойники и предиктивная аналитика. Шестерня с датчиками, передающими данные о вибрации, температуре, нагрузке в реальном времени. Это уже не фантастика. Китайские компании активно инвестируют в это направление, понимая, что следующий уровень конкуренции — продажа не изделия, а его гарантированной работоспособности.

Но ключевым, как всегда, остаются кадры. Опытный технолог, который ?чувствует? металл, или настройщик зубофрезерного станка с тридцатилетним стажем — это конкурентное преимущество, которое не купишь за один день. В Китае есть и молодежь, отлично владеющая CAD/CAM системами, и ветераны с опытом с эпохи первых пятилеток. Их синтез дает интересный результат. На том же Headwayer в цеху видел, как седой мастер на глаз определял характер стружки при фрезеровании и делал поправку молодому оператору ЧПУ. Это и есть та самая ?живая? технология, которая отличает просто фабрику от серьезного производителя.

Так что, возвращаясь к заглавному вопросу. Абсолютным, бесспорным лидером в самом высоком сегменте Китай пока не стал. Но он перестал быть просто ?дешевой альтернативой?. Это мощный, быстро эволюционирующий игрок, который уже диктует правила в среднем и массовом сегменте, и все активнее теснит традиционных лидеров на их поле, предлагая не просто большие шестерни, а комплексные, технологичные решения. Игнорировать этот факт сегодня — значит серьезно просчитаться в планировании снабжения любого тяжелого предприятия.